传感器与工业自动化之间,只隔了一个PLC

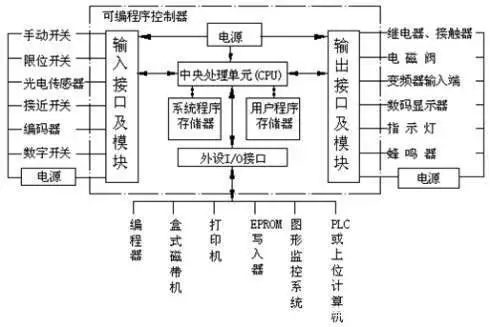

PLC(Programmable Logic Controller,可编程序逻辑控制器)是一种专门为在工业环境下应用而设计的数字运算操作电子系统,也是现代工业自动化系统的重要组成部分。

工业需求催生PLC诞生

二战后,美国凭借汽车、钢铁、飞机等领域的绝对优势成为世界制造业霸主,1948-1966年期间,美国一直是全球最大的贸易顺差国,在强大的制造业驱动下,美国需要更先进的生产工具来推动其制造业的发展。

在此背景下,1947年12月23日,美国贝尔实验室正式地成功演示了第一个基于锗半导体的具有放大功能的点接触式晶体管,标志着现代半导体产业的诞生和信息时代的开启,为后续的工业自动化控制飞速发展奠定了基础。

1968年,美国通用汽车公司在对工厂生产线调整时,发现继电器、接触器控制系统修改难、体积大、噪声大、维护不方便以及可靠性差,于是提出“通用十条”招标指标,意在取代继电气控制装置。

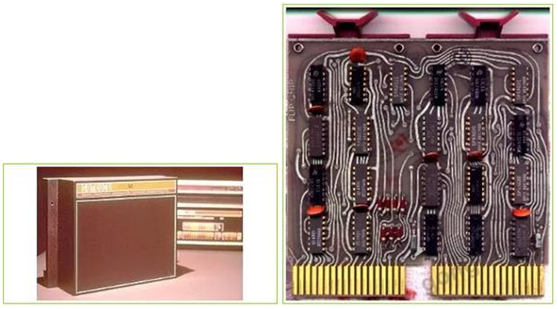

成立于1957年的DEC公司(美国数字设备公司),一直专注于开发小型计算机系统,看到通用汽车的招标要求后,创始人之一奥尔森接标,最终DEC开发了一套全新的控制系统——PDP-14,用于控制齿轮磨床,这就是世界上第一台可编程逻辑控制器。

PLC简史:第三次工业革命的重要产物

来源:菲尼克斯电气

PDP-14本质是把DEC最成功的“迷你机”PDP-8增加了工业I / O接口,由一个控制单元和几个外部接口盒组成;控制单元包括一个可变大小的ROM,最多包含4k的12位指令;存储器分为256个字节;通过扩展最多可以处理256个输入输出。

但DEC的PDP-14有一个缺陷,就是修改程序需要把产品发回DEC公司,整个处理过程耗时一周,导致它运行至1970年后被替换。

PDP-14的诞生,其实只是PLC出现的开胃菜,与DEC同时竞标的还有信息仪表公司(3-I)和贝德福德协会(Bedford Associates),他们也分别推出了相应的产品。

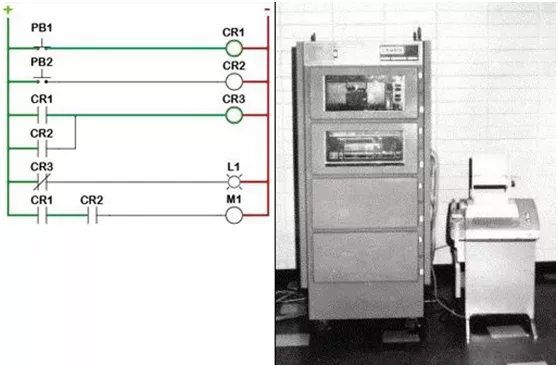

信息仪表公司(3-I)为通用交付的设备为PDQ-II,其最大的优势是能提供高级逻辑运算功能,适用于正离合器生产线的控制。但该产品也存在修改程序不便的缺陷,在GM一直运行到1971年后,被Modicon 084全面替换。

图片来源:菲尼克斯电气

接下来主角诞生了,由Dick Morley和George Schwenk于1964年成立的贝德福德协会(Bedford Associates)也获得了通用的原型机测试资格。Dick Morley只因厌倦了重复的机床操作员工作,想要发明一个集所有功能于一个编辑器的“神器”,于是写出了自己的梯形图逻辑。

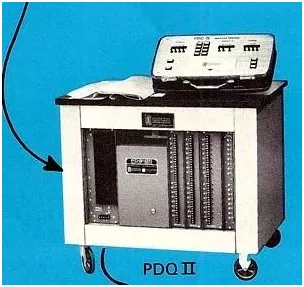

1968年Bedford成立了第七家控制公司,取名Modicon(莫迪康),其在Dick Morley领导下于1969年成功推出了自己的PLC产品,基于该产品是Modicon的第84个项目,产品取名“Modicon 084”。

图片来源:菲尼克斯电气

084编程相对简单,用户插入编程单元,选择适当的软件模块,然后键入梯形图即可快速进行编程;同时安装在硬质外壳内,提高了安全等级,这是DEC的PDP-14、3-I的PDQ-II所无法比拟的,最终在1971年全面替代另两个竞品。

Modicon随后又于1973年推出“184”、1975年推出“284”、1979年推出工业通信网络Modbus、1994年推出Quantum(中文名“昆腾”)系列PLC,最终于1997年被施耐德收购并成为施耐德旗下第4个主要品牌。

而Dick Morley所发明的“Modicon 084”可编程控制器及后续产品很快在离散制造业的控制器中占据统治地位,还逐渐扩散到流程工业和间歇制造的批量生产过程,Dick Morley由此被誉为“PLC之父”。

对自己所发明的PLC产品对工业的贡献,Dick Morley曾在采访中如此比喻:IPod卖的是音乐,奔驰卖的是知名度;而PLC卖的是上市时间,汽车制造商原本要6-9个月的时间才能使新产品上市,用了PLC后就只需要6-9周,这相当于节省了很大一笔钱!

左一为PLC之父Dick Morley(来源:施家邦)

进入快速发展期

Dick Morle基于集成电路和电子技术发展的控制装置使得电气控制功能实现程序化,功能越来越强大,其概念和内涵也不断扩展,这就是第一代可编程序控制器,但当时还不叫PLC,而是叫做PC(Programmable Controller)。

后来随着个人电脑(也叫PC)的快速发展,为了反映可编程控制器的功能特点,美国A-B公司将可编程序控制器命名为可编程序逻辑控制器Programmable Logic Controller,即PLC,并将"PLC"作为其产品的注册商标。

当美国人发明了PLC之后,其他国家也纷纷跟进,1971年日本成功研制出第一台PLC产品DCS-8;紧接着1973年德国西门子公司也研制出欧洲第一台型号为SIMA TICS4的可编程逻辑控制器。

虽然现在的中国在半导体领域很弱,但在上世纪,中国与国际先进国家几乎同步研究半导体、电子技术,因此在欧美研制出PLC不久后,中国也于1974年研制出第一台可编程逻辑控制器,并于1977年开始在工业上进行应用。

从上世纪70年代中后期开始,PLC进入了实用化发展阶段,计算机技术得以全面引入PLC中,使其功能发生了飞跃。更高的运算速度、超小型体积、更可靠的工业抗干扰设计、模拟量运算、PID功能以及极高的性价比,都奠定了其在现代工业中的地位。

自上世纪80年代初开始,PLC在先进工业国家中已获得广泛应用,同时世界上生产PLC的国家日益增多,产量日益上升,标志着PLC已经步入成熟应用阶段。至90年代中期,这段时间是PLC发展最快的时期,年增长率一直保持为30~40%。

在这时期PLC在处理模拟量能力、数字运算能力、人机接口能力和网络能力方面也得到了大幅度提高,PLC逐渐进入过程控制领域,在某些应用上取代了在过程控制领域处于统治地位的DCS系统。

到20世纪末期,工业发展大爆发,诞生了各种各样的大型机和超小型机、特殊功能单元、各种人机界面单元、通信单元等产品,为更加适应于现代工业,使应用可编程逻辑控制器的工业控制设备的配套变得更加容易。

在多年的生产实践中,PLC已经与DCS(集散控制系统)、IPC(工业计算机技术)三足鼎立,同时还在其它的单回路智能式调节器等在市场上占一定的市场份额。近年, IPC和FCS(现场总线技术)发展迅速,挤占了一部分PLC市场,PLC增长速度出现渐缓的趋势,但其在工业自动化控制特别是顺序控制中的地位,仍将是无法取代的存在。

PLC的主要分类及应用

从上世纪90年代开始,PLC就根据I/O点数发展出小、中、大型等多种类型产品。

小型PLC

I/O点数< 256点;单CPU、8位或16位处理器、用户存储器容量4K字以下;主要代表产品有美国通用电气(GE)公司的GE-I型、美国德洲仪器公司的TI100\日本三菱电气公司的F/F1/F2、日本立石公司(欧姆龙)的C20/C40、德国西门子公司的S7-200、日本东芝公司的EX20/EX40、中外合资无锡华光电子工业有限公司的SR-20/21等;

中型PLC

I/O点数256~2048点;双CPU,用户存储器容量2~8K,代表产品有德国西门子公司的S7-300、无锡华光的SR-400、德国西门子公司的SU-5/SU-6、日本立石公司的C-500、GE公司的GE-Ⅲ等;

大型PLC

I/O点数> 2048点;多CPU,16位、32位处理器,用户存储器容量8~16K,代表产品有德国西门子公司的S7-400、GE公司的GE-Ⅳ、立石公司的C-2000、三菱公司的K3等。

目前大型、超大型的PLC产品也不少,单机支持300回路和65000点I/O设备也日益得到重视。不过整体看, I/O点数≤64的PLC销售额占整体PLC市场总量的47%,64~256点数PLC占31%,微型、小型PLC占据市场的绝对主流,而I/O点数大于256的中型、大型、超大型PLC累计市场容量才22%。

PLC主要应用于纺织、机械、电梯、冶金、电力、石油、市政、化工、楼宇建筑、建材、机床、塑料机械、橡胶机械、电子专用设备等行业,而汽车业是最有潜力的PLC行业之一。

目前全球300多品种PLC产品中,应用在汽车上的最多,达23%,其后分别为粮食加工(16.4%)、化学/制药(14.6%)、金属/矿山(11.5%)、纸浆/造纸(11.3%)等行业。

主要品牌中,西门子、施耐德、罗克韦尔(A-B)、OMRON、三菱、GE等少数几家企业是绝对的行业巨头,其中罗克韦尔、施耐德、西门子长期把持中国大型PLC市场的强三强,西门子独占中型PLC市场半壁江山。

而国内的30家PLC生产厂家中,都没有形成颇具规模的生产能力和名牌产品,我国尚未形成PLC制造产业化;不过已经可以在小型、微型等PLC领域与国际品牌同台竞技。

PLC与传感器的连接

在工业现场中,压力、位移、温度、流量、转速等各类模拟量传感器因设计使用的技术方法不一样而有所不同。传感器工作配电的方式主要分为两线制和四线制,其输出的模拟信号也各有差异,而常见的有0-20mA、4-20mA电流信号和0-75mV、0-5V、1-5V电压信号。

因此,要把各类传感器模拟信号成功采集到PLC/DCS/FCS/MCU/FA/PC系统,就要根据传感器与数据采集系统的功能和技术特点进行匹配选型,同时也要考虑到工业现场传感器与PLC等数据采集系统的供电差异及各种EMC干扰的影响,通常把传感器输出的模拟信号隔离、放大、转换后送到PLC等数据采集系统。

PLC通过信号线采集传感器的模拟或数字信号,然后进行处理。如果传感器是模拟输出,PLC就要接模拟输入接口,如果传感器是数字信号输出,PLC就要接数字输入接口。

常见的与PLC连接的传感器有接近开关、行程开关、光电传感器、温度传感器、位置传感器(电子尺)、编码器、压力传感器等。传感器有很多种信号形式,包括PNP、NPN、PUSH-PULL、NAMUR、两线制继电器、模拟电压/电流、IO-LINK、串口485/232等,故传感器与PLC的连接方式也有多种。

1、 PNP型。PNP型的三极管是属于下拉负载电阻的(COM端共负)(所有电阻都是传感器自带的,无需额外加电阻),所以接线的时候需要把信号线接到PLC的输入端,电源负接到PLC的COM端。(PLC必须是PNP的)

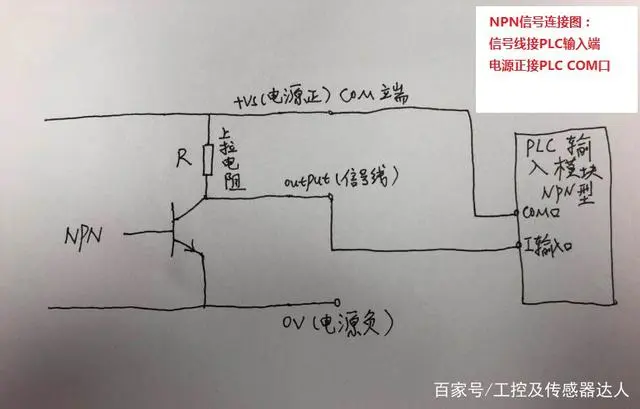

2、 NPN型,如下图所示。NPN型的三极管是属于上拉负载电阻的(COM端共正),所以接线的时候需要把信号线接到PLC的输入端,电源正接到PLC的COM端。(PLC必须是NPN的)

3、 PUSH-PULL型。因为PUSH-PULL推挽输出是包含PNP和NPN型号的,即一根信号线上既可以输出PNP又可以输出NPN,那具体输出哪个信号就要看你的接线方法了。接线方式和上面相同,如果你的PLC是PNP的,那就接信号线与电源负两根;如果PLC是NPN的,那就接信号线和电源正两根。

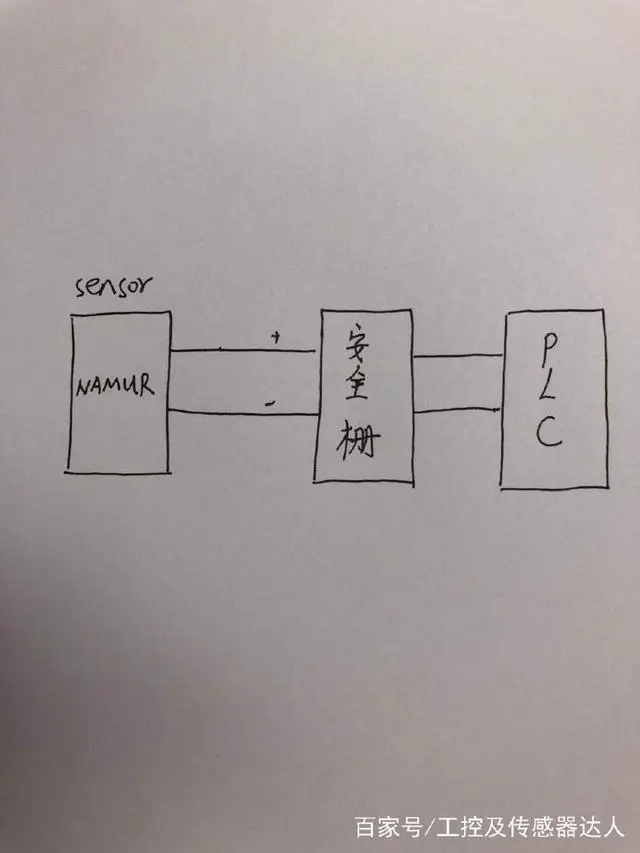

4、 NAMUR.NAMUR输出通常用于防爆环境,所以其信号必须先接到安全珊上,然后由安全珊再转接到PLC,如下图:

5、 两线制继电器型,这个连接最简单,只需把传感器当作一个常开或者常闭的开关串在输入回路中就行了。

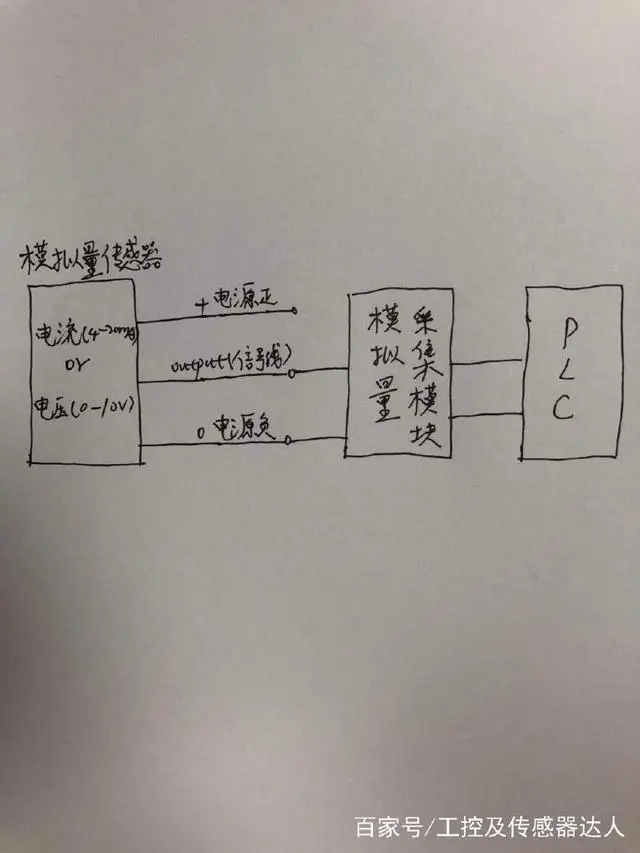

6、 模拟量电压/电流,这种信号的PLC是不能直接采集的,必须把信号先传到对应的模拟量采集模块上,然后由模拟量模块再传给PLC,如下图所示。接线的话就接传感器的输出信号线与电源负两根。

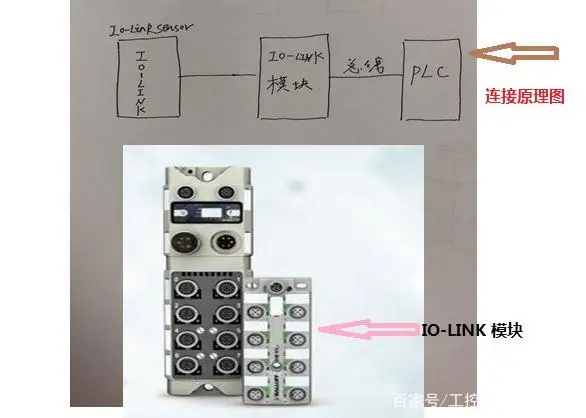

7、 IO-LINK型,这个是目前比较火的一种方式,带IO-LINK输出的传感器其信号PLC也是无法识别的,必须先把IO-LINK的信号转到如下所示的一个IO-LINK模块上,然后由模块通过总线的方式与PLC通讯。

8、 串口输出型,这种类型的输出需要把发送/接收的串口线接到对应PLC的串口模块上,这个只要注意接线的正负极就行了。

参考来源:传感器技术、工控及传感器达人