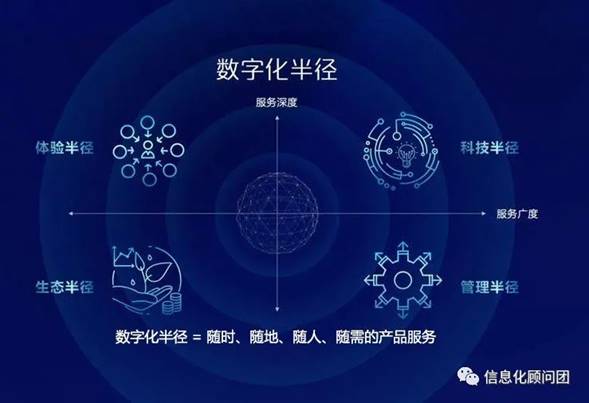

疫情之后我们应如何扩大制造业数字化转型的半径?

在新冠疫情的战“疫”中,除了可歌可泣的医护人员,与时间赛跑的“口罩生产能力”的建设无疑也成为了大家关注的焦点之一。网上实时播出的能力进程,让世界再次见证了中国制造的速度。

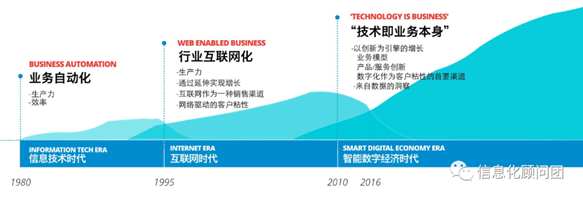

在疫情之后,制造业迎来的新一轮发展过程中,5G、物联网、大数据、人工智能、数字孪生、虚拟和增强现实、工业互联网等新兴技术将推动制造业进入数字化转型和升级的新发展轨道,而重塑下面的四大关键数字化能力,将帮助制造企业迎来更多发展机遇,逐步扩大其数字化半径。

1、打造制造企业数字技术竞争力

世界各地的制造企业都在努力打造新的竞争力,而技术创新也是其最重要的竞争力之一,新技术引发了新的制造过程及制造产品的应用场景,这也将迅速淘汰未能跟上趋势的企业。

在疫情期间空间成了制造企业内部和外部最大的“空间”,数字技术的应用成了很多企业的首选解决方案,搭建企业数字化经营管控平台。

■综合应用工业互联网、5G、数字孪生、IoT及云技术等数字化技术,驱动制造现场及产品应用现场管理升级的新型技术手段;

■通过数字化技术对制造现场的“人机料法环”等各关键要素的全面感知和实时互联,实现制造现场的数字化、网络化和智能化;

■利用精准的数据和信息,借助开放透明的信息互通平台,达到企业内部和供应链可实时了解和掌握生产状态,从而提高各个方面的沟通效率;

■搭建可扩展的信息系统平台,可随着需求的变化和技术的升级随时更新,同时形成围绕智能制造的生态体系,让自己的企业更加的灵活和具有竞争力。

2、打造企业科学投资决策能力

疫情过后,面对国际和国内经济变局的机遇和挑战,如何提升制造企业投资决策力,优化企业现金流和资本结构,增加资本投资回报率成为企业后续业务发展的关键条件。很多制造企业现在已经开始利用基于大数据、人工智能等创新技术建立科学立体的决策管理平台。

■有序规划投资路线,首先解决企业最紧急的管理瓶颈,其次首先最重要的管理需求,最终实现整体提升的蓝图落地;

■充分利用新技术,使用新思路解决旧技术无法实现的管理需求。如可以参考工业互联网中的各级应用实施路径,可以实现在基础架构无需大调整的情况下,根据企业需求灵活调整前后台应用的需求,成本低、周期短、调整灵活;

■做好“信息人员”的角色转变,对于投资管理工作,对数据的依赖程度高,因此建设专业、高水准的信息管理和运营团队,主动规划、运营企业生产及经营的信息、数据,挖掘数据资产的价值,为包括投资管理在内的企业经营提供思路,不再为听了一个报告或者一场考察而是否要上马一个项目而纠结,科学决策已成为重中之重。

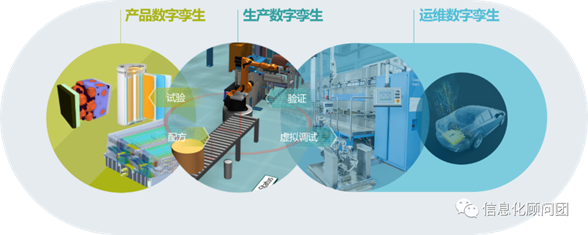

3、打造广义的产品全生命周期管理

近年来推进智能制造及工业互联网的步伐从来都没有放缓,更多的应用场景都聚焦在了制造环节和产品的后服务环节,而企业的经营管理过程不单如此。从规划设计、供应链协同、生产制造、交付运营、售后服务等产品的全生命周期管理的每一个环节都不可或缺。我曾讲过一个观点“在工业4.0背景下,企业的产品不再具有‘生命周期’属性,产品的运营从交付那一刻才刚刚开始”。中国制造“强生产、弱服务”的短板在疫情之后成了企业经营管理的主要提升方向。而且,伴随着国内工业互联网项目的推动,企业发展数字化产品、智能化产品改造及升级必定成为企业经营者中重点考虑的内容。

■在广义的产品全生命周期运营理念的指导下,运营服务环节将更好的融入产品在前期设计规划和生产制造环节,在设计规划和制造过程中规划、采集和录入仿真、生产、检测和运维所需要的场景数据,建立有效的产品生命周期数据管理系统;

■利用物联网和云计算技术实时连接监控产品的运营,形成覆盖产品规划设计、供应链协同、生产制造、交付运营和售后服务5大关键环节的端到端循环全生命周期管理的闭环;

■让近几年发展的基于实时监测数据与预测数据相结合的数字孪生模型更加的精准和高效,主动分析预测故障和提出更加精确的预防性维护建议。

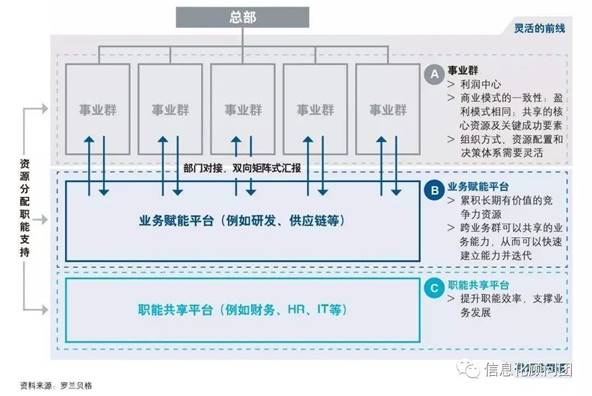

4、打造敏捷多元的应对组织

伴随着企业构建全生命周期的产品管理远景、产业链协同高效、业务专业化等多方面的挑战,对于企业原有的授权自治的运营团队已经不能满足企业的发展需求。企业边界被打破,企业组织要共同挑战能协同决策、合作创新的新型组织,制造企业要打造内外部不确定性管理决策的全局观和高应变能力,提升企业的统一应急调整能力和数字化创新效率。

■组建和赋能数字化创新团队,协调内外部资源,打通内外部创新合作机制;

■明确数字化权责,做到分工明确,协同有序;

■在企业中形成创新的文化,鼓励试错,并探索未来数字化技术在企业内部的应用场景;

■建立并完善数字化项目考核标准与激励机制,从而实现快速共享和沉淀创新成果。

2020年已经过半,祝愿处于传统模式下的制造企业,能够打破传统的束缚,破旧立新,引领行业数字化转型,彰显企业内部组织、运营和服务的数字化能力,逐步扩大自己企业的数字化半径,在数字化转型中获益。