看看富士康的工业互联网的转型之路

富士康,一家颇具争议的企业,既有“代工大王”之称,也是倍受质疑的“血汗工厂”。在3C产品代工过程中,富士康带动了中国制造产业链发展,解决了中国数万劳动力就业问题。

然而,因代工业务利润空间有限,大量一线工人生存空间被进一步挤压,在2013年前后出现的多起员工跳楼事件,更让富士康长期背负“血汗代工厂”骂名。加之经济水平提升、人工成本不断攀升,劳动密集型企业的降本增效更是刻不容缓。

在此背景下,改善生产环境,提高生产效率成为富士康最为重要的任务。而以互联网、大数据、人工智能为核心的工业互联,被认为是推动制造业数字化转型的重要技术手段。

依托工业互联网,由低附加值代工厂转型为科技驱动的生产型服务企业,一度成为富士康最重要的发展战略。

富士康的工业互联网转型之路

2013年,富士康初步形成工业互联网构想。此后两年,富士康在选定示范产线上进行工业互联网系统开发。在自身庞大的制造基础上,支持海量数据采集、汇聚、分析的服务体系,支撑制造资源泛在连接、弹性供给、高效配置的工业互联网逐渐发展成形。

2015年,富士康将物联网、机器人、人工智能相关业务单独拆分,组成工业互联网业务公司——富士康工业互联网股份有限公司,简称工业富联。

工业富联董事长陈永正曾表示:“工业互联网是发展中国制造2025的最佳途径之一,富士康已经具备了相应的实力,所以将物联网、机器人、人工智能相关业务拆分出来,组成工业互联网业务进行上市。工业互联网也是公司发展方向,希望借助上市,跟上产业发展浪潮。”

2017年,富士康工业互联网平台编入中国首部“工业互联网平台白皮书”,并参与制定中国工业互联网平台标准。

2018年6月,工业富联成功在上交所挂牌上市。A股上市后,工业富联总市值逼近4000亿元,超过海康威视,成为A股市值排名第一的科技企业。

工业富联将聚焦于工业互联网平台构建、云计算及高效能运算平台、高效运算数据中心、通信网络及云服务设备、5G及物联网互联互通解决方案、智能制造新技术研发应用、智能制造产业升级、智能制造产能扩建八个部分业务。

其中,工业互联网平台构建项目将帮助工业富联针对边缘层所采集及集成的数据,通过云网的存储传送及硬件集成虚拟化,将数据及视频影像进行分类、分割、分解、分析等,进而分享到工业应用平台,实现智能工厂全面网络化、云端化、平台化,全面构建物与物、机器与机器、机器人与无人工厂间的全自动化智能制造。

概括而言,工业富联上市的主要目的是为工业富联乃至整个富士康集团向工业互联网转型募集资金。

工业互联网初见成效,内部赋能明显

尽管富士康工业互联网初衷是满足内部需求,但在发展实践中,富士康积累了大量工业互联网发展经验,推动了工业互联网标准制定,并开始赋能其他行业和企业。

据公开资料,工业富联主要产品包括通信网络设备、云服务设备、精密工具和工业机器人。其中通信网络设备包括网络设备、电信设备、通信网络设备高精密结构件;云服务设备包括服务器、存储设备、云服务设备高精密机构件。

事实上,工业富联的产品矩阵是以工业互联网为核心布局的:精密工具及工业机器人是最底层生产工具,通信网络设备是数据采集的基础,云服务设备是云计算为各行业服务、数据采集、传输、管理分析的基础。三大产品矩阵的业务表现在一定程度上代表了工业互联网发展成果。

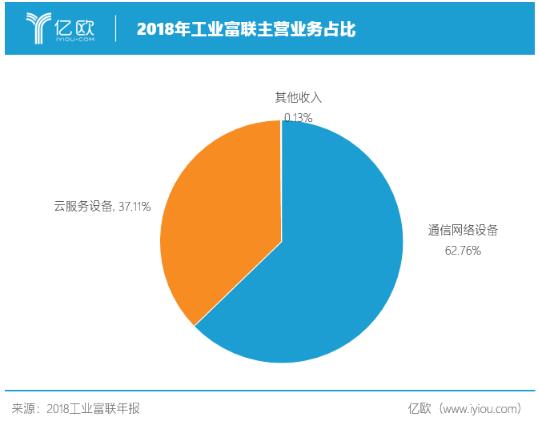

通信网络和云服务营收占比最高,合计营收贡献超过90%

在公司通信网络设备、云服务设备、精密工具及工业机器人三大主营业务中,通信网络设备和云服务设备营收占比最高,合计营收贡献超过90%。

根据2018年财报,工业富联实现营业总收入4,153.78亿元,同比增长17.16%,归母公司净利润169.02亿元,同比增长6.52%。其中,通信网络设备销售收入为2,591.54亿元,同比增长20.82%,占公司主营业务收入比例从2017年的60.75%上升至62.76%;云服务设备销售收入为1,532.24亿元,增长27.27%,占公司主营业务收入比例从2017年的34.10% 上升至37.11%。

据2018年报,在通信网络设备高精密机构件加工制程中,通过“熄灯工厂”改造,产能提升18%,人力耗用减少84%。主营云网设备事业群通过工业互联网内部赋能,实现每百万元营收制造费用降低11%,管理费用降低9%。

精密工具及机器人以内部服务为主,工业互联网内部赋能初见成效

2018年工业富联在提升工业机器人的自动化生产及智能化生产水平发力。

在自动化生产领域,多条生产线导入自动化分离式机械手生产线,机器人自动化焊接线等自动化设备,实现了生产效能的大幅提升;在智能化生产领域,依托于富士康工业云平台(Fii Cloud),基于机器人+传感器的生产模式,开发出机器人AI的自感知、自诊断、自修复、自优化、自适应功能,实现了提高产品良率,降低成本浪费的阶段目标

以深圳“熄灯工厂”为例,通过改造,该生产线从318个工作人员降低到38个工作人员,生产效率提升30%,库存周期降低15%。2019年1月,工业富联“柔性装配作业智能工厂”成功入选达沃斯世界经济论坛“制造业灯塔工厂”,成为全球十六家工业4.0未来智慧工厂的一员,是唯一一家当选的中国本土企业。

工业互联网向外延展,跨行业跨领域实践应用

2019年的《国务院政府工作报告》中特别提及工业互联网,明确指出“打造工业互联网平台,拓展‘智能+’,为制造业转型升级赋能”。

基于此,工业富联以“云计算、移动终端、物联网、大数据、人工智能、高速网络+机器人及精密工具”为核心,构建了基于传感器、雾小脑、富士康工业云(Fii Cloud)与工业应用的四层工业互联网平台架构,积累了多个工业互联网技术应用案例,包括熄灯工厂改造、智能钢轨铣刀、智慧城市、安全灾害领域应用等。

工业富联将“三硬三软”作为工业互联网平台核心基础(三硬是工具、材料、装备;三软则是工业大数据、工业人工智能、工业软件)。在此基础上凭借工业5G和工业互联网等新兴技术的助力,实现工厂全要素及上下游产业互联互通,持续打造工业互联网平台,并通过平台实现对外跨行业、跨领域赋能应用。

例如,基于自主研发的“雾小脑”、富士康工业云平台(Fii Cloud),工业富联构建了Micro Cloud(专业云)体系,工业互联网赋能产品正式成型。

据2019半年报,在智慧城市建设领域,工业富联与东方明珠合作的上海智慧城市建设项目已实现杨浦区、普陀区、虹口区LoRa网络全覆盖,并完成了三个区的城市大脑平台建设,已部署43个场景应用,涵盖防盗、防灾、防火、防污、防堵智慧服务和管理等方面,布置30类传感器,连通超过17万个感应终端。工业互联网对外扶额能效果加排位理想。

在赋能平台构建的同时,工业富联构建了工业互联网对外赋能的创新型商业模式,通过Micro Cloud(专业云)等云化服务的输出,实现产品服务化,快速解决制造企业转型升级中遇到的问题,把工业富联经过内部验证的经验、方法、技能与工具向产业界推广。

从富士康到工业富联的变化,实际是代工企业向工业互联网企业转型的变化。