浅谈压力变送器的四个主要发展阶段

我们知道,压力变送器在很多工业设备中,是用来控制工业过程和压力变化的重要原件,其主要用于测量液体、气体或蒸汽的液位、密度和压力。压力变送器分电容式压力变送器和扩散硅压力变送器,陶瓷压力变送器,应变式压力变送器等。

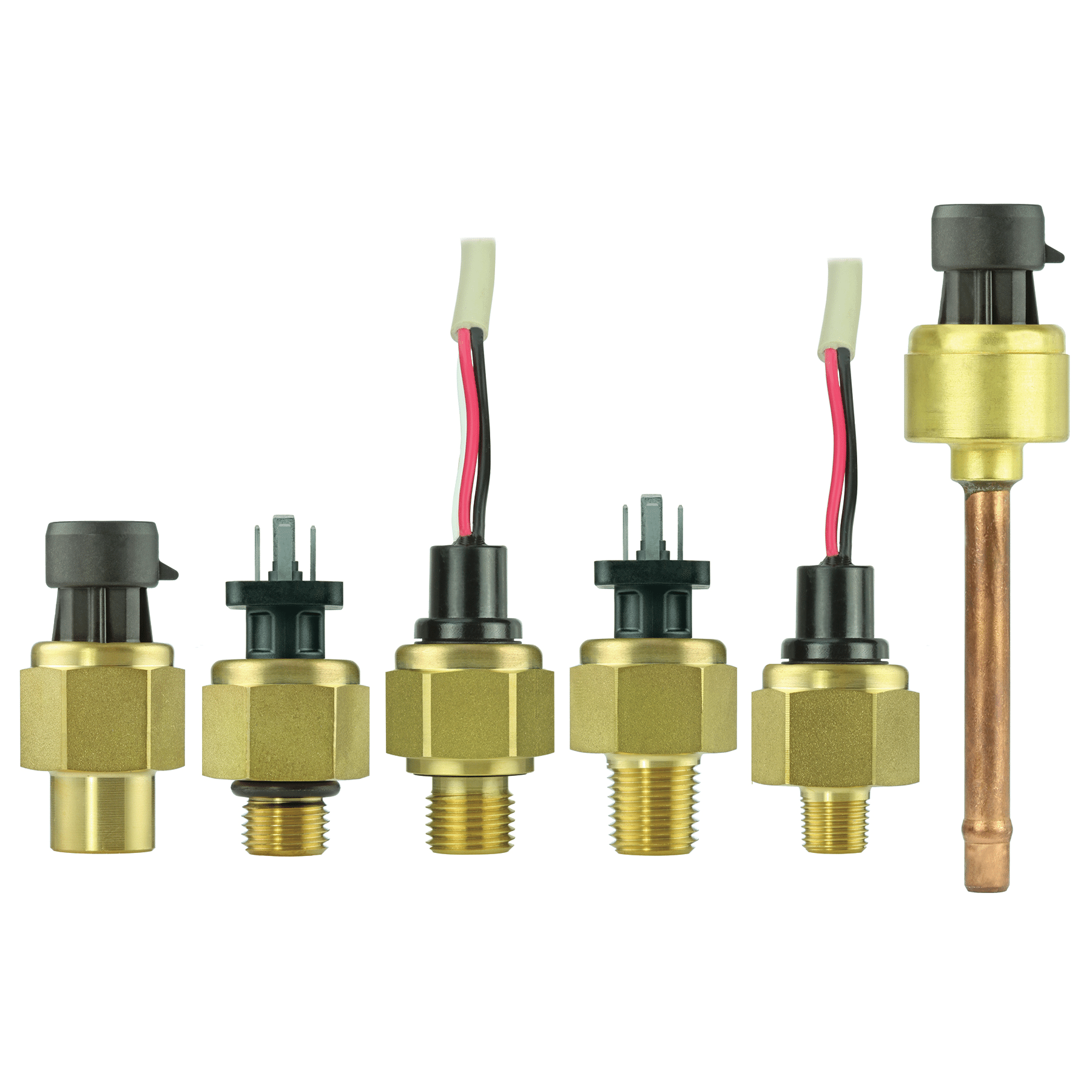

霍尼韦尔公司开发的PX3新型大量程压力变送器

压力变送器是直接与被测介质相接触的现场仪表,常常在高温、低温、腐蚀、振动、冲击等环境中工作。在石油、化工、电力、钢铁、轻工等行业的压力测量及现场控制中,应用非常广泛。

下面,小编为您简单介绍一下有关压力变送器的发展历程。总体来说,压力变送器的发展大体经历了如下四个阶段。

1945-1960年的发明阶段

这个阶段主要是以1947年双极性晶体管的发明为标志。此后,半导体材料的这一特性得到较广泛应用。史密斯于1945年发现了硅与锗的压阻效应,即当有外力作用于半导体材料时,其电阻将明显发生变化。依据此原理制成的压力变送器是把应变电阻片粘在金属薄膜上,即将力信号转化为电信号进行测量。此阶段最小尺寸大约为1厘米。

1960-1970年的技术发展阶段

随着硅扩散技术的发展,技术人员在硅的001或110晶面选择合适的晶向直接把应变电阻扩散在晶面上,然后在背面加工成凹形,形成较薄的硅弹性膜片,称为硅杯。这种形式的硅杯变送器具有体积小、重量轻、灵敏度高、稳定性好、成本低、便于集成化的优点,实现了金属-硅共晶体,为商业化发展提供了可能。

1970-1980年的商业化集成加工阶段

在硅杯扩散理论的基础上应用了硅的各向异性的腐蚀技术,扩散硅变送器其加工工艺以硅的各项异性腐蚀技术为主,发展成为可以自动控制硅膜厚度的硅各向异性加工技术,主要有V形槽法、浓硼自动中止法、阳极氧化法自动中止法和微机控制自动中止法。由于可以在多个表面同时进行腐蚀,数千个硅压力膜可以同时生产,实现了集成化的工厂加工模式,成本进一步降低。

1980年至今的微机械加工阶段

上世纪末出现的纳米技术,使得微机械加工工艺成为可能。

通过微机械加工工艺可以由计算机控制加工出结构型的压力变送器,其线度可以控制在微米级范围内。利用这一技术可以加工、蚀刻微米级的沟、条、膜,使得压力变送器进入了微米阶段。