800V系统将重构电动汽车产业链,这些技术和产品最受益

品慧电子讯汽车电动化趋势正在不断加快。过去两年,受芯片短缺影响,全球汽车市场整体表现不佳,但新能源车却一枝独秀,延续这几年的强劲增长势头,2021年实现销量翻倍,就连原来对于纯电动汽车方向有些犹豫的德国与日本传统汽车大厂也纷纷推出自家纯电动产品,作为主力新品进行推广,电动汽车发展前景一片光明。不过,充电慢与里程焦虑问题,随着电动汽车普及率增加而变得越发广泛。当前,解决充电慢问题主要有两种方法,一个方法是更换电池,即汽车到换电站去更换已经充好电的电池组,简称换电;另一个方法就是用大功率快充来缩短充电时间,希望实现类似“充电五分钟,续航200公里”的目标。

换电更快捷,但换电需要将电池组设计成可拆卸式,并大量建设换电站,还需要投入资源对更换完的电池做统一管理,这无疑将大幅增加早期的部署成本,因而当前大多数厂商都选择了大功率快充路线。增大充电功率也有两个路线,即大电流路线或大电压路线。

增大电流的优势是当前电压架构不用修改,但大电流会产生很高的热耗散,这样电池充电时很容易出现过热情况,所以需要改善汽车散热设计以匹配大电流模式,而且大电流模式要求相关的元器件、连接器和线束有较高的承载电流能力,连接器与线束的承载电流能力与其直径成正比,大电流无疑要求更粗的导线,因而会带来更高成本。特斯拉的超级快充方案就采用大电流方案,电压为400V,最大充电电流600A,可实现250kW充电功率,如此高的充电电流值,在相关模块热管理技术上有很大挑战。

大电压模式则是另一种选择,例如将400V充电电压更换为800V,用一半电流值即可实现与400V相同的充电功率,可以降低对元器件、连接器和线束承载电流能力的要求,简化散热设计难度,以降低成本并延长使用寿命。但是采用800V充电架构,需要重新设计包括电池包、电驱动、车载充电机等在内的整个供电架构,而且核心元器件要具备在800V直流电压下正常工作的能力。

碳化硅功率管取代IGBT

现在主流400V架构中,电驱动的功率管主要采用IGBT器件,但IGBT耐压值通常不高于650V,基本不能用于800V架构。即便采用超级结工艺的高耐压IGBT,工作电压也不超过900V,而且成本高不说,其体积也要比普通IGBT大很多,这无疑为车内空间布置及散热设计带来困难。

这时候,碳化硅(SiC)功率管的优势就体现出来了,碳化硅属于宽禁带器件,其击穿场强是硅材料器件的十倍,因而可以用更小的尺寸实现更高的耐压,当前碳化硅功率管可支持1700V的MOSFET阻断电压,非常适合高压应用。而且碳化硅器件导通电阻低,关断时漏电流小,可显著提升电源模组效率;碳化硅器件导热率是硅基器件的三倍,能够承受更高的工作温度,从而降低了散热要求;而碳化硅器件反向恢复电流极低,可以在相对应硅基器件3至5倍的工作频率进行开关动作,从而降低了对电容和磁性元件的性能要求,可以用重量更轻、成本更低的电容和电感来实现相应模块,这对电动汽车减轻重量、延长续航时间很有意义。

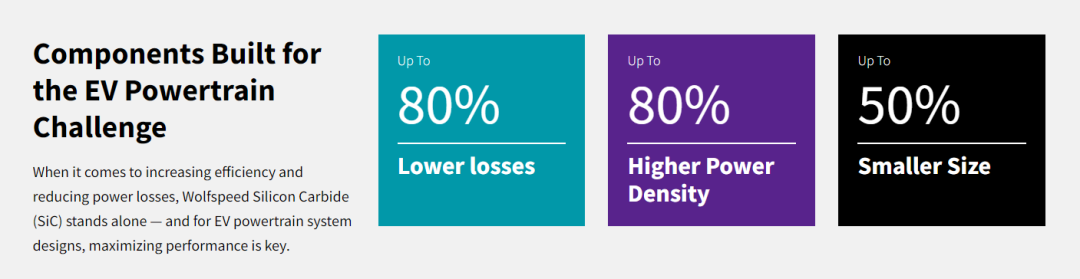

根据Wolfspeed的数据,在电动汽车动力总成中,将硅器件替换为碳化硅,最大可提升80%的功率密度、降低80%功率损耗,而且尺寸可减至原来的一半。

图1:碳化硅器件极大提升电动汽车高压动力总成性能

(图源:Wolfspeed官网)

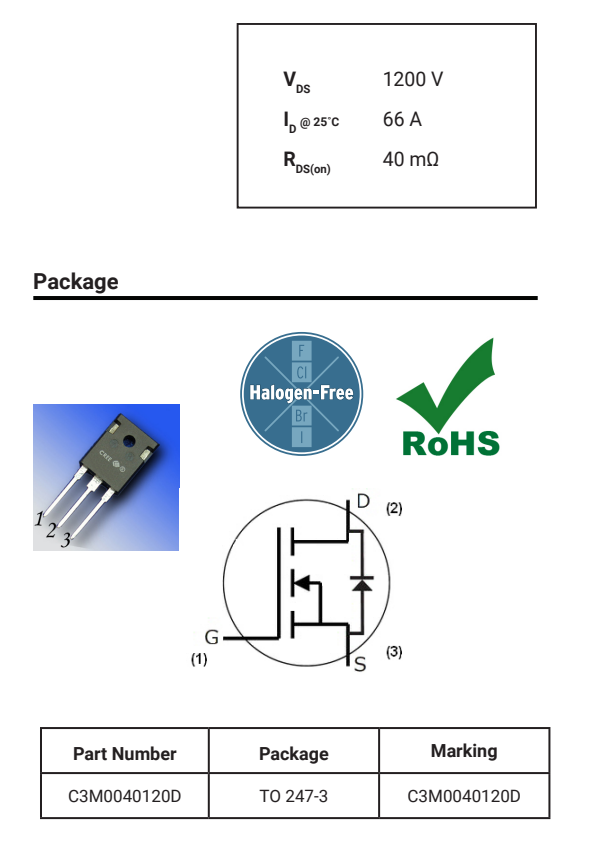

例如,贸泽电子官网在售的C3M0040120D,就是一款非常适合800V充电架构的SiC MOSFET,该器件采用Wolfspeed第三代平面MOSFET技术,提高了Cgs/Cgd比,硬开关性能更高。C3M0040120D阻断电压高达1,200V,而导通电阻仅为40毫欧,最大工作电流可达66A,开关损耗小,能效高,对散热要求低,采用小型TO-247-3封装,非常适合电动汽车电机驱动、太阳能逆变器与高压DC-DC电源等高压应用。

图2:Wolfspeed C3M0040120D

(图源:Wolfspeed产品手册)

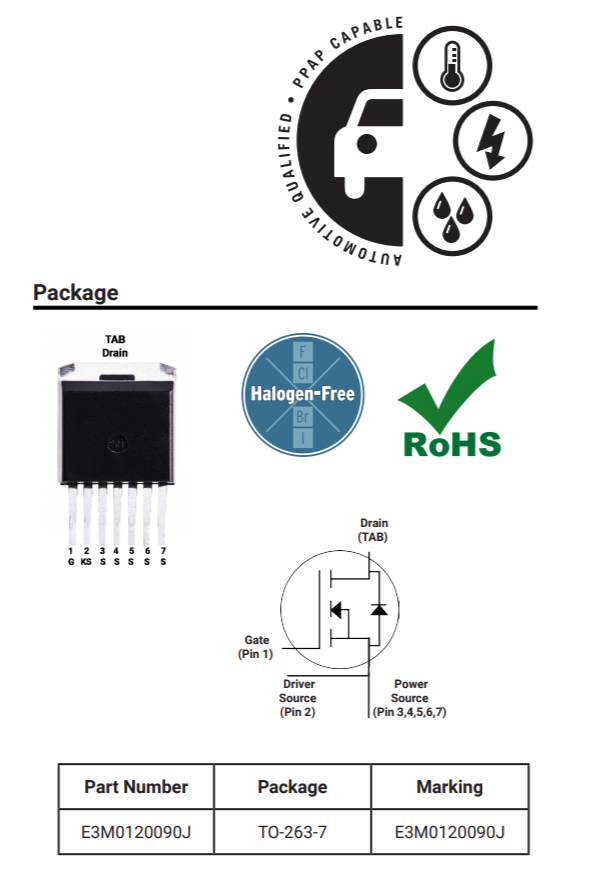

另一款Wolfspeed的E3M0120090J同样可以在贸泽电子官网买到。E3M0120090J也采用第三代碳化硅MOSFET技术,寄生参数低,开关速度快,源漏极击穿电压Vds达到900V,采用TO-263-7封装。该产品通过了AEC-Q 101与PPAP认证,适合电动汽车充电、UPS、太阳能逆变器等应用。

图3:Wolfspeed E3M0120090J

(图源:Wolfspeed产品数据手册)

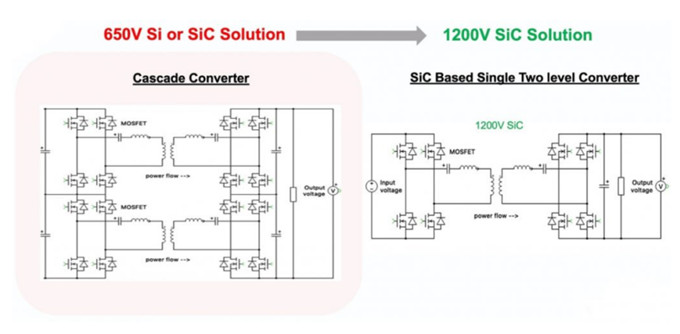

通过将硅基IGBT替换成碳化硅器件,不仅可以改善器件的整体性能,降低散热设计难度,而且可以降低整车的成本。虽然碳化硅功率器件比IGBT这类的硅功率器件价格贵,但由于其损耗低,重量轻,可以有效增加整车续航能力,从而降低整车成本。图4中的直流电源转换器,采用650V硅器件来实现,需要的器件数量更多,还要有复杂的均流控制电路,同时导通损耗也比较高。采用Wolfspeed碳化硅功率管,电路简单,而且开关频率高,从而可以使用更小型、更轻量的磁性元件。

图4:碳化硅器件在DC-DC电源转换器中的优势

(图源:Wolfspeed官网)

Wolfspeed估算,将IGBT器件更换为碳化硅器件,成本将增加75至150美元,但这批器件更换完以后,由于损耗低、电路简洁、重量轻,即使在400V架构下都可以增加6%-10%的续航时间,从而节省600至1,000美元的电池成本,这就给厂商留下了降低成本(减少525至850美元电池容量)或者增加续航体验的选择。在800V架构中,碳化硅技术的优势无疑将更加明显。

薄膜电容器用途大

如前所述,高压架构将影响到相应电路中的所有核心器件,包括电容器、电感器等被动器件,这些电容器和电感器主要用于实现各种滤波和保护功能。

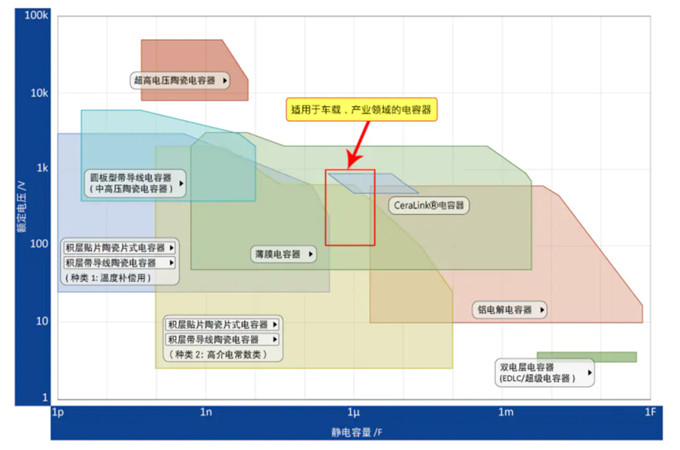

其中,薄膜电容器因为耐高压、可靠性高、安全性高、无极性等优点,已经广泛应用在电动汽车的供电架构上,如图5所示,在电动汽车大功率充电系统中,从输入滤波、交直流变换、直流链接(DC-Link)、直流电压变换到输出滤波,都会用到薄膜电容器。

薄膜电容器采用无感式卷绕,电流路径短,等效电感ESL和等效电阻ESR都比较小,能承受较大的电流而不发热。而且薄膜电容器具有自愈特性,即如果电容器中的薄弱点被瞬时高压击穿,通过自愈能力,薄膜电容器可以恢复正常功能。从薄膜电容器加工工艺来看,蒸镀在塑料薄膜上的金属涂层厚度只有20至50纳米。如果某处较薄弱,则在瞬时过高电压通过时可能会发生介质击穿,而由此产生的高温将使绝缘介质变成高压等离子气体释放出去,并与击穿点附近的金属镀层一起蒸发掉。高压等离子气体快速膨胀后会在几个微秒之内冷却下来,从而在电压发生大幅下降前终止放电现象,先前薄弱点附近的绝缘性得以恢复,从而实现自愈功能。该特性让薄膜电容器特别适合汽车与工业、电力等安全性要求高的场景。800V架构中,对电容器的耐温、耐压、可靠性与稳定性提出更高要求,预计薄膜电容器用量和单价都将有一定程度的提升。

图5:TDK电容器产品概览

(图源:TDK官网)

贸泽电子在售的来自制造商EPCOS / TDK的B2563x MKP薄膜电容器就非常适合DC-Link环节,B2563x MKP薄膜电容器的预期使用寿命为100,000小时,额定电容范围为50μF至400μF。该系列支持的直流电压范围为500V至1,200V,用户可以根据具体应用选择相应耐压值的电容,例如B25631B1956K200支持电压范围达到1,200V。

图6:EPCOS / TDK B2563x MKP薄膜电容器

(图源:贸泽电子)

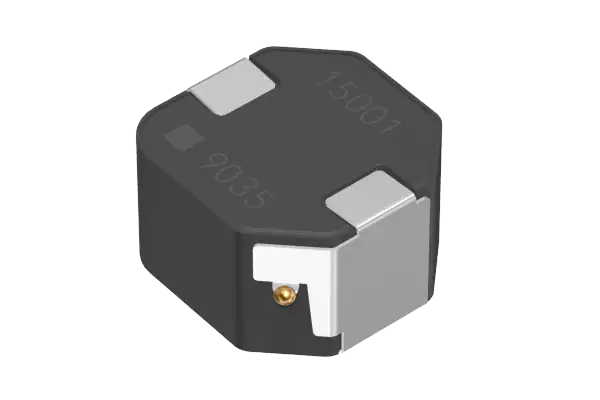

800V系统中,大功率应用越来越多,对电感器的额定工作电流提出了更高要求。贸泽电子在售的TDK生产的HPL505032F1汽车电源电路用电感器,就是一款适合大功率应用的电感器。HPL505032F1采用高饱和磁通材料制造的低电阻框架,通过高磁导率和低损耗铁氧体,实现高功率效率,该电感器的额定电流提升至前代产品的1.5倍,可适应高达40A至50A电流,专有结构设计产生的磁通消除效应有助于控制噪声,而集成外部与内部电极的框架可降低开路和短路风险,确保高可靠性。HPL505032F1通过了AECQ-200认证,非常适合为ADAS中的摄像头模块供电。

图7:TDK HPL505032F1汽车电源电路用电感器

(图源:贸泽电子)

作为电感产品的领导厂商,TDK提供多种车规电感器供用户选择,贸泽电子官网在售的BCL电源电路用电感器是一款绕线式功率电感器,线圈采用磁性材料完全密封,可最大限度地减少磁漏。该电感器采用TDK专有的材料技术和结构设计,使用金属磁性材料作为核心材料,与使用具有相似属性的传统铁氧体材料产品相比,尺寸缩小了约35%,以小尺寸实现了高电感,现有型号最大电感值达到47uH,今年即将上市的新型号电感最大到101uH。BCL系列绕组电线与外部电极之间的连接结构设计降低了开路风险,保证了高可靠性,工作温度范围为-55到+155℃,BCL系列额定电压为40V,适合ADAS和各种ECU应用中的低压电源供电电路。

图8:TDK BCL电源电路用电感器

(图源:贸泽电子)

贸泽电子官网可订购的TDK SPM-VT-D汽车电感器是另一个使用金属磁性材料制作的金属复合型绕线电感器系列,因此也具备小型化和低直流电阻(Rdc)特点,SPM-VT-D汽车用电感器同样符合AEC-Q200标准,适用于发动机控制模块、LED、ADAS、BCM等车载模块的电源电路应用。

图9:TDK SPM-VT-D汽车用电感器

(图源:贸泽电子)

线束、隔离器和接触器

采用高压架构的一个主要原因是大电流模式已经接近车载线束电流承载能力上限(500至600A),采用高压架构可以降低线束载流要求,但仍需注意线束绝缘层是否满足高压要求。电动汽车一般有两个电压等级:A级电压最大不超过60V(直流)或30V(交流RMS值),B级电压范围是60V至1,500V(直流)或30V至1,000V(交流RMS值),因而通常高压线束都在B级电压范围,但有的高压线束绝缘性能只支持到600V,符合400V电压系统要求,但如果用在800V系统中,显然需要选择更高耐压的线束。同理,连接器和隔离器也要注意耐压要求的变化。

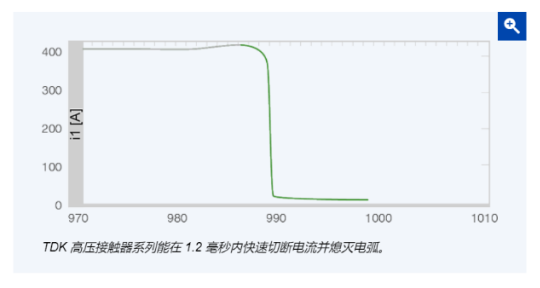

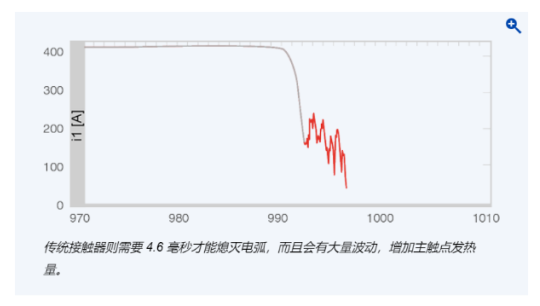

接触器也是值得关注的产品。电动汽车在很多地方都需要快速可靠地切换高压大电流的直流电路。高压大电流直流电路切换会产生电弧,电弧会导致接触器切断能力以及电气寿命的下降,因而需要能快速切断电流的高压接触器有很好的灭弧能力,从而确保应用的可靠性。

图10:TDK高压接触器切换电路性能好、更安全

(图源:TDK官网)

贸泽电子官网在售的EPCOS / TDK HVC系列高压接触器符合电动汽车高压直流开关应用要求,该款接触器采用陶瓷密封设计,在恶劣环境中具有出色的可靠性,并具有高速消弧功能,最高支持500A的连续工作电流,该系列产品可用于电动汽车中各种需要快速和可靠开关操作的应用。其中新出的HVC43系列中的B88269X3340C011支持电压高达1,000V,额定电流达250A,采用无极性设计,尺寸小、重量轻,设计用于快速关断车辆、充电站或储能系统中锂离子电池的大直流电流,非常适合电动汽车800V架构。

图11:EPCOS / TDK B88269X3340C011产品外形图

(图源:贸泽电子)

总结

继保时捷推出首款800V架构电动汽车量产车型Taycan以来,包括比亚迪、小鹏、蔚来、理想、长城、北汽、广汽等多家厂商宣布了其800V架构计划,这些厂商的800V架构产品计划在2022年或2023年上市,800V架构的普及,必将改变包括电池组、功率管、电容器、电感器、接触器、隔离器和线束在内的大部分汽车供电架构元器件技术的发展走向,Wolfspeed与TDK等做好技术积累的厂商,在这一个技术变革中,无疑占到了先机。

来源:Mouser