什么是数字隔离器构建隔离栅的出色选择?

品慧电子讯:与传统的光耦合器相比,数字隔离器在高速、低功耗、高可靠性、小尺寸、高集成度和易用性方面更具优势。数以十亿计的使用微变压器的数字隔离器已广泛用于许多市场,包括汽车、工业自动化、医疗和能源。这些数字隔离器之所以具有高压性能,主要原因在于:在堆栈式绕组变压器的顶部螺旋绕组和底部螺旋绕组之间使用了聚酰亚胺膜。

本文将介绍数字隔离器的结构,其中使用聚酰亚胺膜作为隔离层。为了满足多种安全标准,例如UL和VDE,数字隔离器需要具有承受短时耐受电压、浪涌电压、工作电压等各种高压性能。研究了聚酰亚胺在交流或直流等各种高压波形下的老化行为,并通过聚酰亚胺寿命模型推算出隔离器的工作电压。此外,还将讨论通过改进结构来改善聚酰亚胺的高压使用寿命。

电路元件之间的隔离作用一般是保证高压安全或者数据完整。比如,隔离可保护系统端的敏感电路元件和人机接口,防止现场端的危险电压造成损害或伤害,现场端有传感器、执行器等更鲁棒的元件。隔离还可消除会影响数据采集精度的共模噪声或接地环路。虽然几十年来一直由光耦合器提供隔离,但它们存在很大的局限性,包括低速、高功耗、可靠性有限。它们采用低带宽,传输延迟时间长,这让它们难以满足许多隔离式现场总线通信越来越高的速度要求,例如工业自动化系统中的RS-485。

它们的LED具有高功耗,这大大限制了功率有限的工业系统的系统总功率预算,例如4 mA至20 mA的工艺控制系统。随着时间推移,特别是在高温条件下,光耦合器的电流传输比不断降低,使其无法再满足汽车等严苛应用的可靠性要求。

数字隔离器消除了传统隔离方面的缺陷,与光耦合器相比,它们在高速、低功耗、高可靠性、小尺寸、高集成度和易用性方面更具优势。使用微变压器的数字隔离器支持集成多个变压器和其他必要的电路功能。数字隔离器使用的堆栈式螺旋在顶部线圈和底部线圈之间提供紧密的磁耦合,在相邻螺旋之间则提供极低的磁耦合。如此,可以将多个通道集成在一起,而通道彼此之间几乎不产生干扰。顶部螺旋和底部螺旋之间的磁耦合只取决于大小和分隔距离。与光耦合器的电流传输比不同,它不会随着时间的推移而降低,所以这些基于变压器的数字隔离器具有高可靠性。这些变压器的自谐振频率从几百MHz到几GHz,可以为数字隔离器实现150 Mbps至600 Mbps频率。这些变压器的高品质因数远高于10,使得这些数字隔离器的功耗比光耦合器低几个数量级。

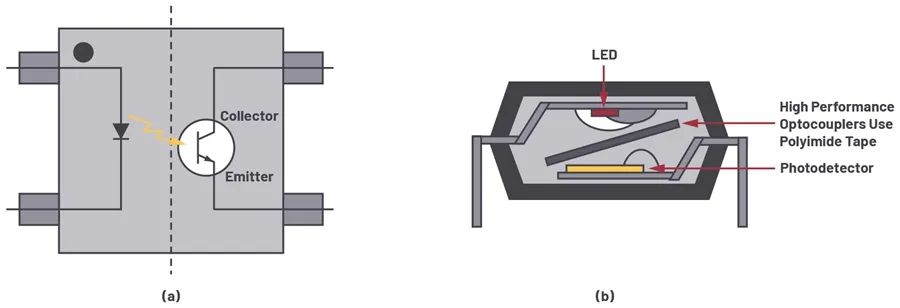

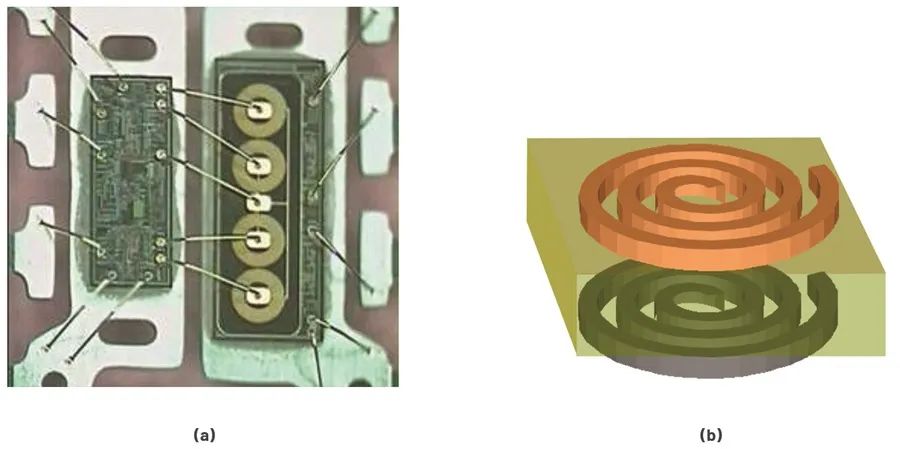

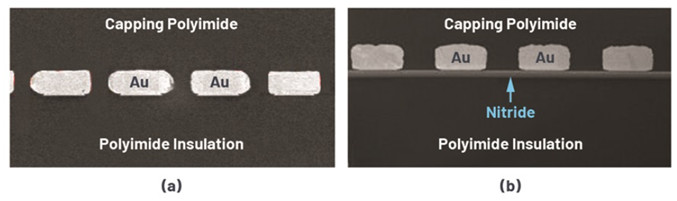

图1所示的光耦合器通过在LED裸片和光电二极管裸片之间填充几毫米厚的模制原料来实现隔离。对于图2所示的基于变压器的数字隔离器来说,隔离性能主要由芯片级微变压器顶部和底部线圈之间20 μm至40 μm厚的聚酰亚胺层决定。我们将介绍这些隔离器的详细结构、这些聚酰亚胺膜的沉积方法、聚酰亚胺膜的特征、高压性能,以及数字隔离器的老化行为。

图1. (a)光耦合器示意图,(b)光耦合器封装截面图。

图2. (a)采用塑料封装的数字隔离器,(b)变压器截面图。

数字隔离器使用聚酰亚胺膜

聚酰亚胺是由亚胺单体组成的聚合物。聚酰亚胺被许多数字隔离器用作绝缘材料,原因有很多,包括出色的击穿强度、热稳定性和机械稳定性、耐化学性、ESD性能,以及相对较低的介电常数。聚酰亚胺除了具有不错的高压性能外,还具有出色的ESD性能,能够承受超过15 kV的EOS和ESD事件。在能量有限的ESD事件中,聚酰亚胺聚合物会吸收一些电荷,形成稳定的自由基,从而中断雪崩过程,并排出一些电荷。其他介质材料(例如氧化物)通常不具备这种ESD耐受性,一旦ESD电平超过介电强度,即使ESD能量很低,也可能会发生雪崩。聚酰亚胺还具有很高的热稳定性,失重温度超过500°C,玻璃化转变温度约260°C;以及很高的机械稳定性,抗拉强度超过120 MPa,弹性伸长率超过30%。聚酰亚胺虽然具有较高的伸长率,但是其杨氏模量约为3.3 GPa,因此不易变形。

聚酰亚胺具有出色的耐化学性,这是它被广泛用作高压电缆绝缘涂料的原因之一。聚酰亚胺膜可以涂覆在半导体晶圆衬底上,其出色的耐化学性也有助于促进聚酰亚胺层顶部的IC处理,例如用于制作iCoupler?变压器线圈的Au电镀层。最后,介电常数为3.3的厚聚酰亚胺膜很适合与小直径Au变压器线圈配合使用,以最大限度降低隔离栅的电容。大多数iCoupler产品在输入和输出之间的电容小于2.5 pF。由于上述这些特性,聚酰亚胺被越来越广泛地用于微电子应用中,是非常适合iCoupler高压数字隔离器的绝缘材料。

数字隔离器的结构和制造

数字隔离器主要由三个部分组成:隔离栅耦合元件、绝缘材料和信号传输调制解调电路。绝缘材料用于让隔离栅达到一定的隔离等级,而隔离等级主要取决于绝缘强度及其厚度。介电材料主要分为两种:有机材料(例如聚酰亚胺)和无机材料(例如二氧化硅或氮化硅)。氧化物和氮化物均具有700 V/μm至1000 V/μm的出色介电强度。但是,它们本身的高应力也会阻碍在大规模现代IC晶圆上可靠形成15 μm至20 μm的厚膜。有机膜的另一个缺点是:容易受到ESD影响;很小的电压过应力都会导致灾难性的雪崩击穿。聚酰亚胺这类有机膜由很长的C-H链构成,一个能量有限的小型ESD事件可能会破坏一些局部的C-H链路,但不会破坏材料的结构完整性,对ESD表现出更高的耐受度。在介电强度方面,聚酰亚胺不如氧化物或氮化物——大约600 V/μm至800 V/μm。但是,由于膜本身的应力低,无需耗费过多成本,即可形成厚度达到40 μm至60 μm的更厚的聚酰亚胺层。30 μm聚酰亚胺膜的耐压范围为18 kV至24 kV,要优于20 μm氧化物的耐压范围(14 kV至20 kV)。对于具有强大的ESD性能和抗冲击电压(例如在雷击中出现的电压)的高耐压能力的应用,基于聚酰亚胺的隔离器是不错的选择。

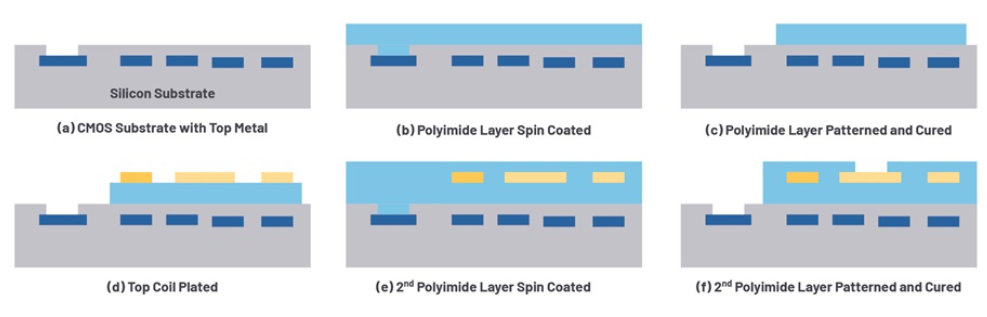

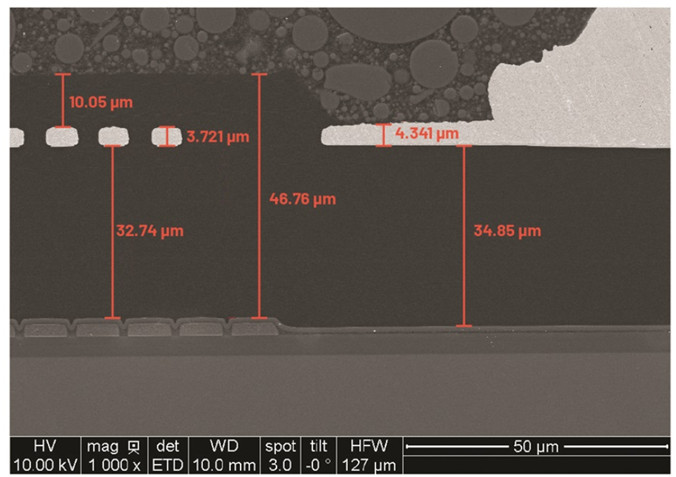

商用聚酰亚胺膜以光刻胶的形式提供,它们按照严格管控的厚度沉积在晶圆上,然后采用标准的光刻工艺成型。图3显示了数字隔离器所用的隔离变压器的工艺流程。对顶部金属层形成底部线圈的CMOS晶圆旋转涂覆第一层光敏聚酰亚胺,然后采用光刻技术形成聚酰亚胺层。然后,对聚酰亚胺进行热固化,以实现高结构质量。对顶部线圈层电镀,然后涂覆第二层聚酰亚胺层,并进行成形和硬化,形成顶部线圈封装。由于沉积而成的聚酰亚胺膜没有空隙(如图4所示),不会发生电晕放电现象,所以变压器设备也具有良好的老化特性,非常适合在连续的交流或直流电压下工作。

图3. 隔离变压器的工业流程图。

图4. 制造的隔离变压器的截面图。

适合数字隔离器的高压性能

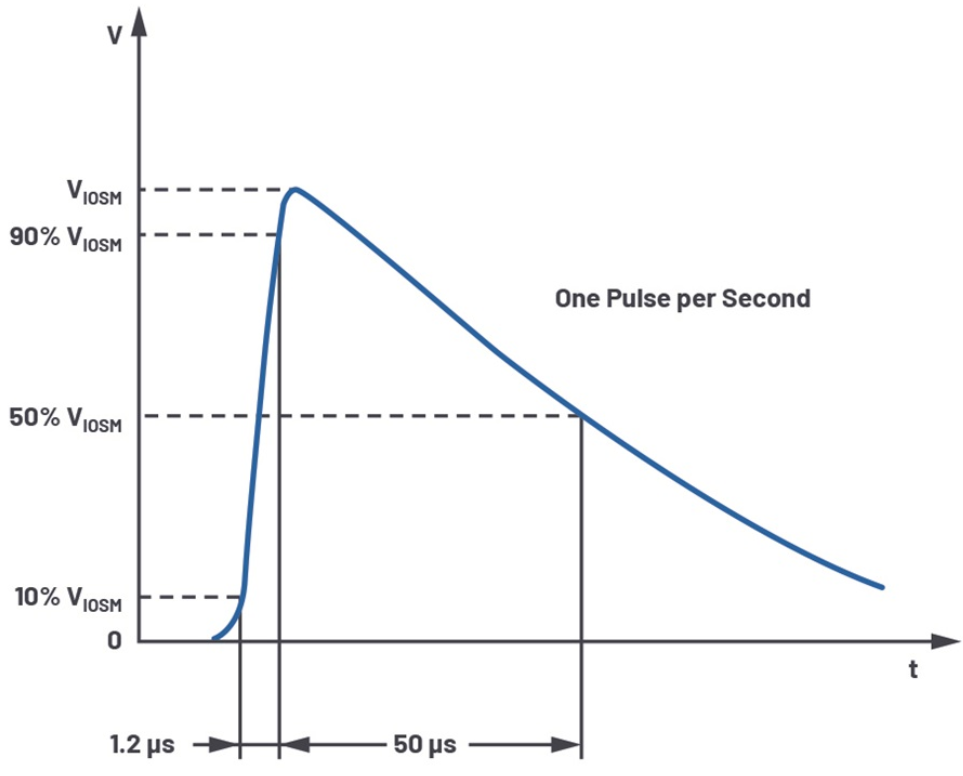

隔离等级根据UL 1577,由1分钟持续时间内的最大耐受电压决定。在进行出厂测试时,会使用数字隔离器额定电压的120%,对其测试1秒钟。对于2.5 kV rms 1 min额定数字隔离器,对应的出厂测试设置为3 kV rms下1秒钟。在实际应用中,需注意两个重要的高压性能参数。一个是最大工作电压,在该电压下,绝缘层需要在整个连续交流或直流操作下保持完好。例如,根据VDE 0884-11,在额定电压120%的电压下,故障率为1 ppm时,提供增强隔离的隔离器的寿命需要大于37.5年。例如,如果增强型数字隔离器的额定工作电压为1kv rms,在故障率为1 ppm时,其在1.2 kV rms下的寿命需要大于37.5年。同样,在额定电压120%的电压下,在故障率为1000 ppm时,提供基本绝缘的隔离器的寿命需要长于26年。另一个重要的应用参数是器件能承受的最大瞬态隔离电压。瞬态测试波形可能各不相同,图5显示的是根据EN 60747-5-5或IEC 61010-1的示例波形。从10%升高到90%所用的时间为约1.2 μs,从峰值降低到50%所用的时间为50 μs。这是为了模拟雷击条件,所以对隔离器来说,具有能够满足现场要求的强大的浪涌性能是非常重要的。ESD耐受性是半导体器件的一个重要特性,具有很高的浪涌性能,代表着它也具有出色的ESD耐受性。

图5. IEC 61010-1浪涌测试波形

聚酰亚胺膜的特性

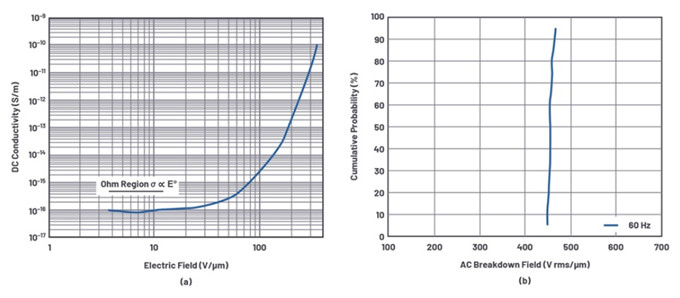

图6显示在晶圆级测量的旋涂聚酰亚胺膜本身具有的主要的电气特性:一方面,聚酰亚胺的直流体积电导率在40 V/μm的电场范围内很低,约10-16,在至少高达150 V/μm的范围内,一直保持在很低的水平。另一方面,在60 Hz时,聚酰亚胺膜的交流击穿电场值达到最小,为450 V rms/μm。所有这些因素使得旋涂聚酰亚胺膜成为非常适合可靠的数字隔离器应用使用的绝缘材料。

图6. 在晶圆级测量的旋涂聚酰亚胺膜本身具有的主要的电气特性:(A)直流导电率与电场之间的关系,(b)交流击穿电场分布。

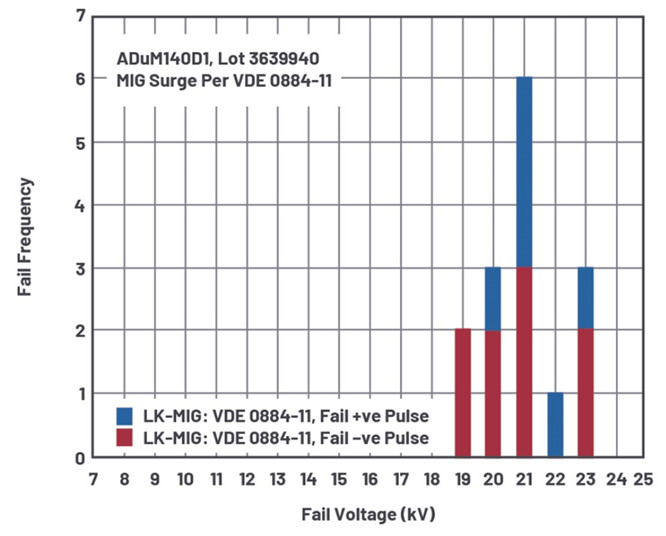

图7显示了采用30 μm厚的聚酰亚胺膜的隔离器的浪涌性能。这些隔离器将通过高达18 kV的浪涌测试,对于负脉冲,第一次失败的电压为19 kV,对于正脉冲,第一次失败的电压为20 kV。

图7. 采用30 μm厚的聚酰亚胺膜的隔离器的浪涌性能。

聚酰亚胺膜的老化

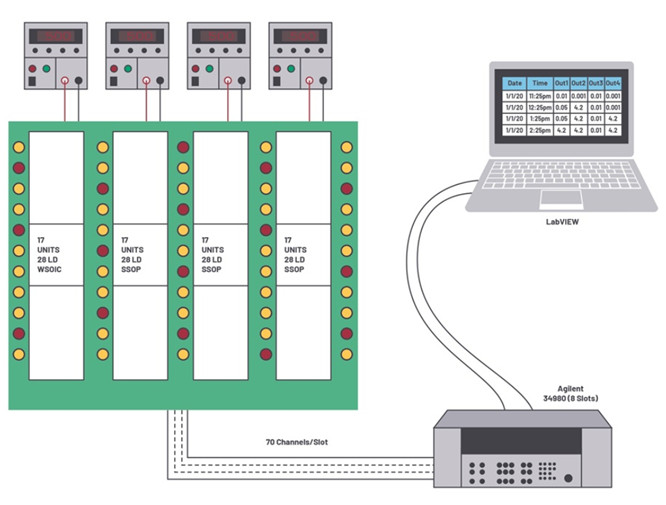

我们通过高压耐久试验研究聚酰亚胺的使用寿命。只要时间和电压足够,任何绝缘体都是可以击穿的。图8显示了一个示例设置。将多个器件并联在一起,由高压电源对多组器件施加不同的高压,使用开关/测量装置(例如Agilent 34980和计算机)来监测这些器件被击穿的时间。这个过程可能耗时长久,击穿这些器件可能需要几天到几个月的时间。

图8. 高压耐久测试的实验性设置。

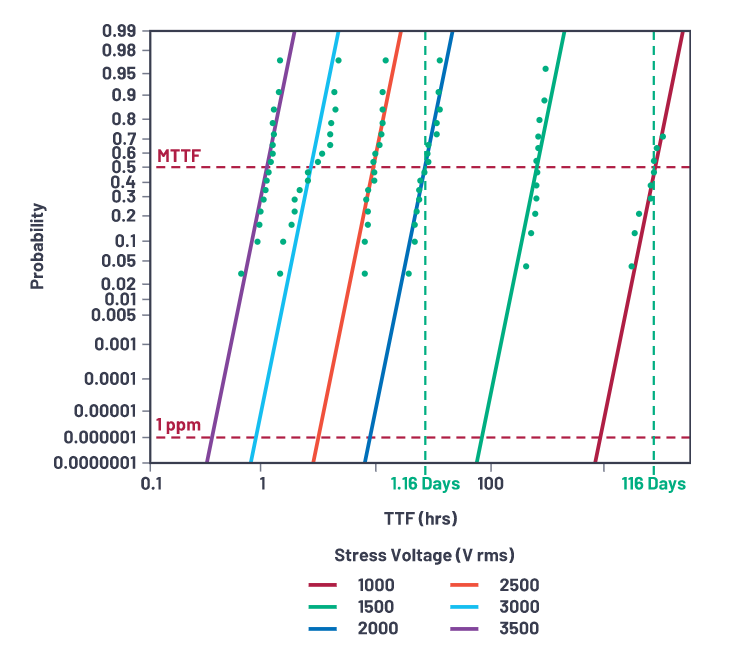

可以通过威伯尔图表分析器件故障的时间分布,如图9所示。对由16个器件组成的组施加6种不同的电压,每组都会形成不错的威伯尔分布图。通过威伯尔图,可以估算平均无故障时间(MTTF),或者在某些故障率(例如1 ppm)下发生故障的时间。很明显,在高压下发生故障的时间比在低压下发生故障的时间短得多。根据VDE 0884-11,从最小到最大的MTTF需要跨越至少两个数量级,在最低测试电压下,63%的故障时间会超过1E7秒或约116天。图9显示在这6种电压下生成的数据集满足这些要求。

图9. 采用20 μm厚的聚酰亚胺层的隔离器的威伯尔分布图。

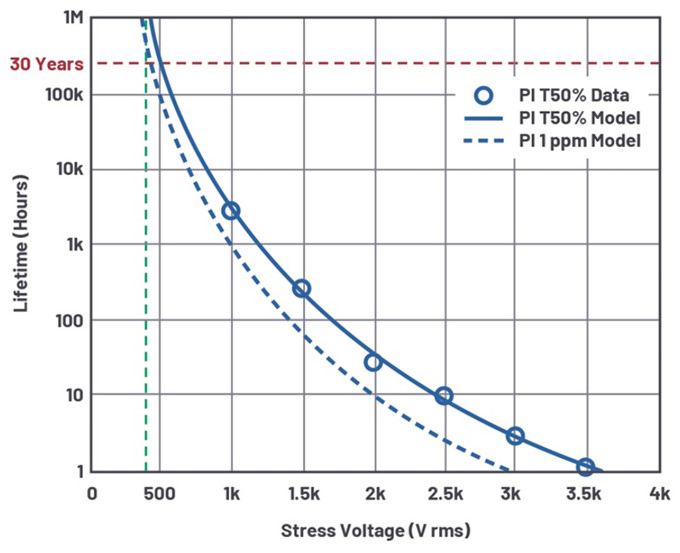

为了推断工作电压,会基于应力电压绘制失败时间图。对于基本绝缘,通过20%的降额电压来决定工作电压,此时,故障时间或1000 ppm下的使用寿命大于24年。同样,对于增强绝缘,通过20%的降额电压来决定工作电压,此时,1 ppm下的使用寿命大于30年。

主要的击穿机制是通过电荷注入,这是由于电子直接从电极冲击到聚酰亚胺表面区域所造成的。在HVac条件下,当电荷被注入到聚酰亚胺表面时,击穿过程开始。电荷可以积留在表面的某些积留点。积留之后,电能释放出来,储存的静电电能会导致局部机制紧张。通过量子激活过程,这种紧张最终会引起局部自由体积(空隙或微裂隙),它们会形成更多局部积留点。如果HVac持续足够长的时间,这个过程将导致绝缘能力持续降低,最终被电击击穿。

通过热力学分析,使用寿命L可以如公式1所示:

其中,Et是无电荷注入发生的阈值场,m和n是比例常数。

我们按照在ANSI/IEEE标准930-1987("电绝缘电压耐久性数据的统计分析IEEE指南")中指定的程序,分析iCoupler器件的HVac耐受性数据,由此得出:

如公式2所示,这种唯象拟合被用于计算最短的使用寿命,因为它假定热力学模型没有指定阈值场。如果我们尝试测量阈值场,HV测试的持续时间会变得非常长。我们使用公式2来模拟图10中的故障时间。大家可以看到,模型和数据非常匹配。

![]()

图10. 采用20 μm厚的聚酰亚胺层的隔离器的故障时间图。

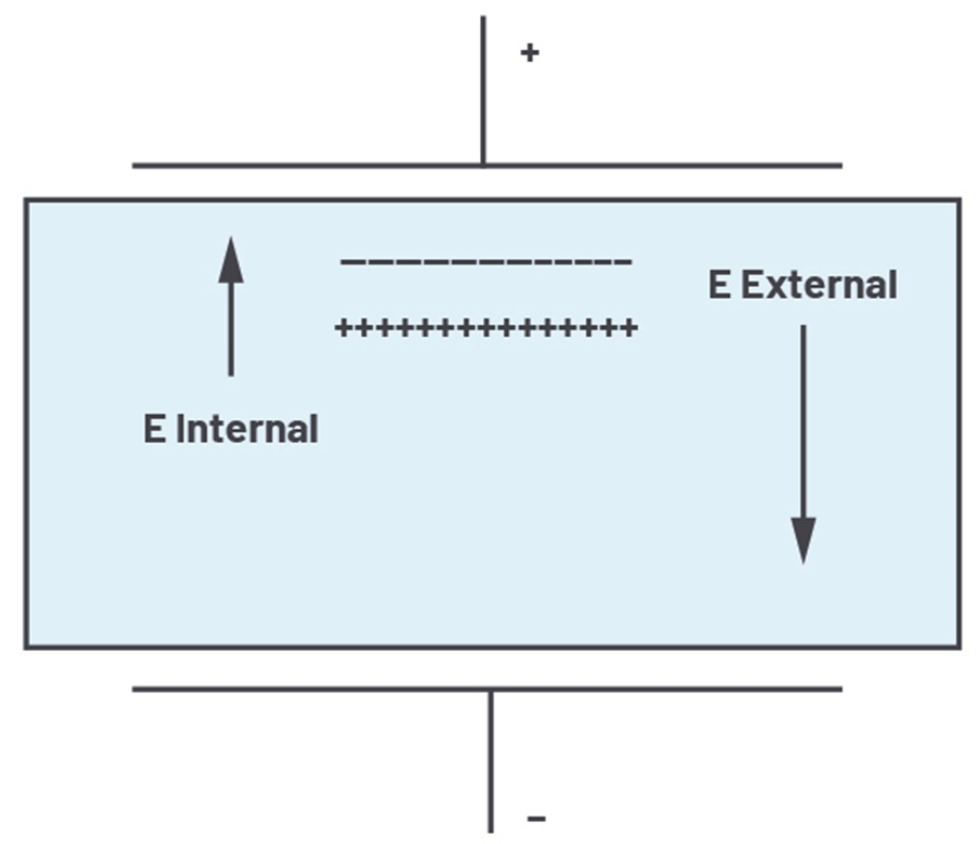

我们还发现,iCoupler器件在直流或单极交流电压下的使用寿命比在双极交流电压下要长得多;至少高出两个数量级。对于单极波形,积留电荷会在电极周围形成一个内部场屏障区域,进一步阻止电荷注入聚酰亚胺层,如图11所示。在双极交流波形中,电场反向会阻止形成这种稳定的场屏障,积留区域会继续侵入聚酰亚胺层,最终导致电击击穿。另一方面,在直流或单极交流电压下,SiO2的使用寿命更短。

图11. 场屏障区域,积留电荷形成零净电场。

图10所示的使用寿命是基于最坏情况下的双极交流波形。对于单极交流或直流波形,HV使用寿命甚至更长。本文采用的模型与聚酰亚胺绝缘相关,与使用SiO2绝缘体作为主要的隔离手段的绝缘体无关。同样,用于预测基于SiO2的数字隔离器HV使用寿命的模型与基于聚酰亚胺的隔离系统无关。

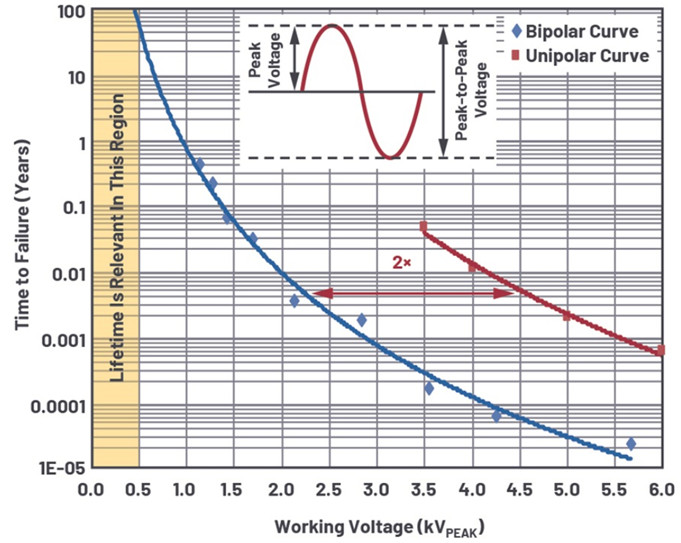

图12显示了聚酰亚胺薄膜在单极电压和双极电压下的使用寿命对比。可以看出,在同样的故障时间下,单极电压的峰值应力电压是交流双极电压的2倍。从根本来说,使用寿命由聚酰亚胺薄膜的峰峰电压决定,而不是由其峰值应力电压决定。

图12. 交流双极电压与单极电压之间的故障时间比较。

聚酰亚胺薄膜的结构改善

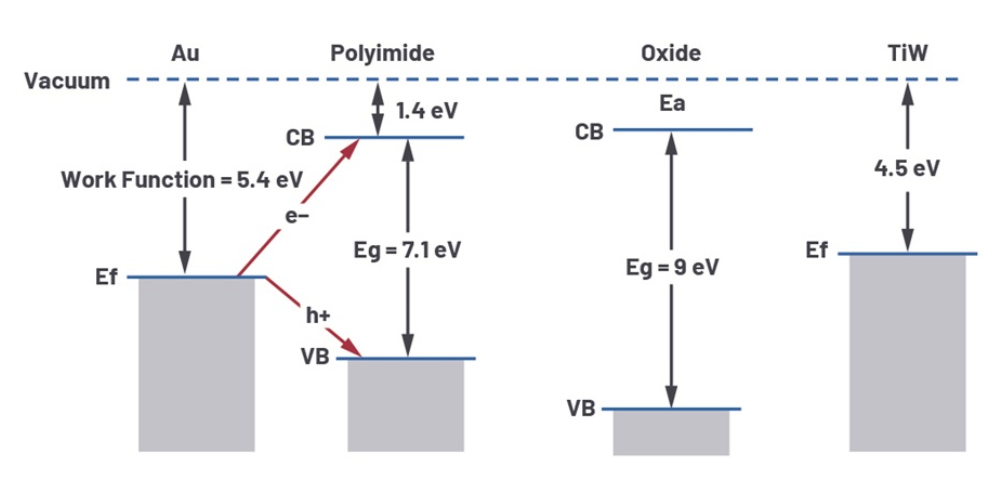

为了提高聚酰亚胺的高压耐压性,可以使用图13所示的电荷注入屏障。电荷注入屏障最好使用具有大带隙和高介电常数的氧化物或氮化物。高介电常数有助于降低电极附近的电场,而大带隙可以增大对电荷注入的电能屏障。

图13. (a)不带和(b)带氮化物电荷注入屏障的变压器隔离。

为了分析给定隔离系统的电荷注入,可以绘制能带图,如图14所示。图13显示了隔离系统使用的4种重要材料,分别是:顶部线圈材料Au、顶部线圈与底部线圈之间的隔离材料聚酰亚胺、作为电荷注入屏障的氧化物,以及Au下面的种晶层TiW。根据能带图,可以计算出Au或TiW向聚酰亚胺、氧化物(电子)或孔中注入的电荷量。

图14. 电荷注入的能带图。

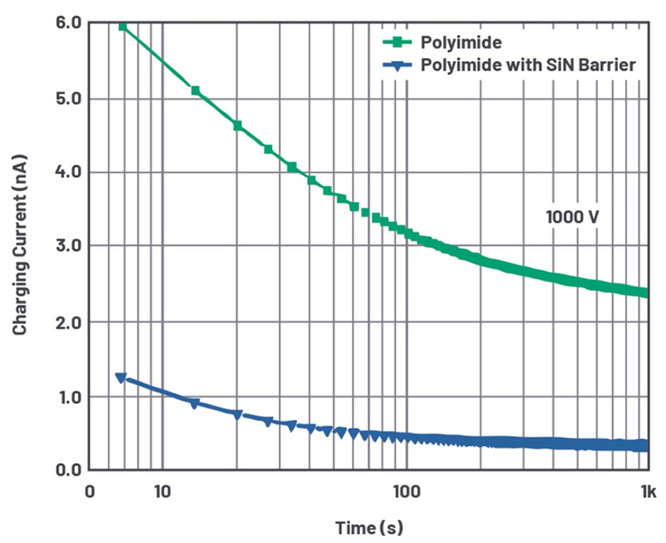

图15显示了在1000 V下,测量得出的聚酰亚胺和采用SiN注入屏障的聚酰亚胺的充电电流随时间的变化。与只使用聚酰亚胺相比,使用采用SiN屏障的聚酰亚胺时,稳态电流降低了超过5倍以上。这突出显示电荷注入过程显著减少,众所周知,在高电场下,电荷注入过程是造成电老化的主要原因。

图15. 聚酰亚胺和采用SiN注入屏障的聚酰亚胺的充电电流比较(1 kV时)。

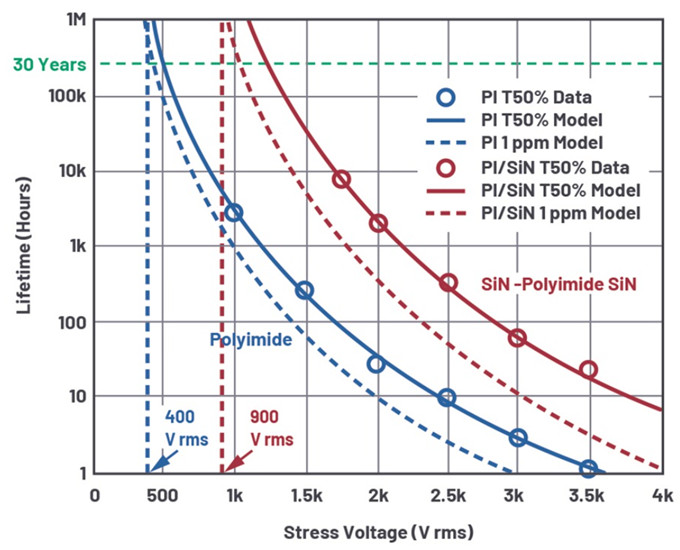

图16显示了采用聚酰亚胺和采用聚酰亚胺/SiN屏障的单裸片配置在60 Hz、1 kV rms至高达3.5 kV rms下的故障时间(HVE测试)与施加的交流电压。图中显示了50%时的使用寿命,以及1 ppm时对数据集的推断值。此外,对于这两种情况,还报告了在使用寿命为30年时的工作电压(推测)。采用聚酰亚胺绝缘的数字隔离器的工作电压为400 V rms,而改进后采用SiN注入屏障的数字隔离器的工作电压>900 V rms(1 ppm时,电压降额20%后为750 V)。根据晶圆级分析比较结果,可以得出,是聚酰亚胺和金属线圈之间的SiN注入屏障使用寿命和工作电压得到了改善。这些SiN薄层会在空间电荷形成开始时减少双极电荷注入,从而降低电流,降低相关的热效应,并且(很可能)延长在给定电压下的使用寿命。

图16. 带和不带SiN电荷注入屏障的聚酰亚胺隔离器的故障时间比较。

结论

从浪涌电压到高压耐受性,聚酰亚胺薄膜都具有出色的高压性能。我们已经确定这些膜的特性,可以通过使用具有大介电常数和大带隙的电荷注入屏障来进一步增强其抗老化行为。本文介绍了聚酰亚胺薄膜在数字隔离器中的应用,它们是数字隔离器构建隔离栅的出色选择。