芯片级封装有助于便携式医疗设备减小尺寸并减轻重量

品慧电子讯借助晶圆级芯片级封装,介入性检测、医学植入体、一次性监护仪等便携式医疗设备的设计师可以减小尺寸、降低功耗需求。

在医疗设备设计领域,一个重要趋势是提高这些 设备的便携性,使其走近病人,进入诊所或病 人家中。这涉及到设计的方方面面,尤其是尺 寸和功耗。晶圆级芯片级封装(WLCSP)的运用 对减小这些设备电子组件的尺寸起到了极大的助推作用。

此类新型应用包括介入性检测、医学植入体和一次性便携 式监护仪。但是为了最大限度地发挥出WLCSP封装在性能 和可靠性方面的潜力,设计师必须在印刷电路板(PCB)焊 盘图形、焊盘表面和电路板厚度的设计方面贯彻最佳实践 做法。

晶圆级芯片级封装是倒装芯片互联技术的一个变体(图1)。 在WLCSP中,芯片活性面采用反转式设计,通过焊球连接 至PCB。一般地,这些焊球的尺寸足够大(0.5 mm间距,回 流前为300 μm,0.4 mm间距,回流前为250 um),无需倒装 互联技术所需要的底部填充。该互联技术有多个优势。

图1. WLCSP封装

首先,由于消除了第一级封装(塑封材料、引脚架构或有机 基板),因而可以节省大幅空间。例如,一个8引脚WLCSP 所占电路板面积仅相当于一个8引脚SOIC的8%。其次,由 于消除了标准塑封中使用的线焊和引脚,因而可以减小电 感,提高电气性能。

另外,由于消除了引脚架构和塑封材料,因而可以减轻重 量,降低封装厚度。无需底部填充,因为可以使用标准表 贴(SMT)组装设备。最后,低质芯片在焊锡固化期间具有 自动对齐特性,有利于提高装配成品率。

封装结构

WLCSP在结构上可分为两类:直接凸点和再分配层(RDL)。

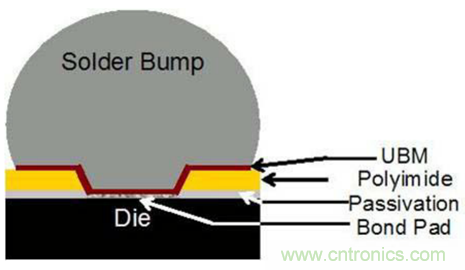

直接凸点WLCSP包括一个可选的有机层(聚酰亚胺),充当 芯片活性面的应力缓冲层。聚酰亚胺覆盖着芯片上除焊盘 周围开口之外的所有区域。该开口上喷涂有或镀有一层凸 点下金属(UBM)。UBM由不同的金属层叠加而成,充当扩 散层、阻挡层、浸润层和抗氧化层。将焊球滴落(这是其称 为落球的原因)在UBM上,并经回流形成焊接凸点(图2)。

图2. 直接凸点WLCSP

运用RDL技术,可以把针对线焊设计的芯片(焊盘沿外围排 列)转换成WLCSP。与直接凸点不同,这类WLCSP采用了 两个聚酰亚胺层。第一个聚酰亚胺层沉淀在芯片上,使焊 盘保持开放。然后喷涂或镀上一层RDL,把外围阵列转换 成面积阵列。然后,构造工艺与直接凸点相同,包括第二 层聚酰亚胺、UBM和落球(图3)。

图3. 再分配层(RDL) WLCSP

落球后则是晶圆背面研磨、激光打标、测试、分离及卷带和 卷盘。在背面研磨工序之后,还可选择施用背面层压板, 以减少切割时造成的芯片脱离问题,简化封装处理工作。

最佳PCB设计实践

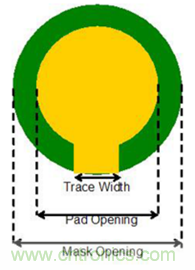

电路板设计的关键参数为焊盘开口、焊盘类型、焊盘表面 和电路板厚度。基于IPC标准,焊盘开口等于UBM开口。 对于0.5 mm间距WLCSP,典型焊盘开口为250 μm,0.4 mm 间距WLCSP为200 μm(图4)。

图4. 焊盘开口

阻焊层开口为100 μm与焊盘开口之和。走线宽度应小于焊 盘开口的三分之二。增加走线宽度可以减少焊接凸点的支 柱高度。因此,维持正确的走线宽度比对于确保焊点可靠 性也很重要。对于电路板制造来说,表贴装配使用两类焊 盘图形(图5):

非阻焊层限定(NSMD):PCB上的金属焊盘(I/O装在其 上)小于阻焊层开口。

阻焊层限定(SMD): 阻焊层开口小于金属焊盘。

图5. 焊盘类型

由于铜蚀刻工艺比阻焊开口工艺有着更加严格的控制,因 此NSMD比SMD更常用。NSMD焊盘上的阻焊开口比铜焊 盘大,使焊锡可以依附于铜焊盘四周,从而提高焊点的可 靠性。

金属焊盘上的表层对装配成品率和可靠性都有着深刻的影 响。采用的典型金属焊盘表面处理工艺为有机表面防腐 (OSP)和无电镀镍浸金(ENIG)两种。金属焊盘上OSP表层的 厚度为0.2 μm至0.5 μm。该表层会在回流焊工序中蒸发,焊 料与金属焊盘之间会发生界面反应。

ENIG表层由5 μm的无电镀镍和0.02 μm至0.05 μm的金构成。 在回流焊过程中,金层快速溶解,然后,镍和焊料之间会 发生反应。非常重要的是,要使金层的厚度保持在0.05 μm 以下,以防形成脆性金属间化合物。标准的电路板厚度范 围在0.4 mm至2.3 mm之间。选择的厚度取决于已填充系统组件的鲁棒性。较薄的电路板会导致焊接接头在热负载条 件下的剪切应力范围、爬电剪切应变范围和爬电应变能量 密度范围变小。因此,较薄的积层电路板会延长焊接接头 的热疲劳寿命。

测试和评估

结合前述变量,WLCSP的可靠性通过对器件进行加速压力 测试来评估,此类测试包括高温存储(HTS)、高加速压力 测试(HAST)、高压锅测试、温度循环、高温工作寿命测试 (HTOL)和无偏高加速压力测试(UHAST)。除了热机械诱导 性压力测试以外,还要进行坠落、弯曲等机械测试。

HTS测试旨在确定在不施加任何电应力的情况下,高温条 件下长期存储对器件的影响。该测试评估器件在高温条件 下的长期可靠性。典型测试条件为在150°C和/或175°C下持 续1000小时。实施测试时要把器件暴露在指定环境温度之 下,并持续指定的时长。

推荐阅读:

Xilinx助力百度Apollo自动驾驶计算平台ACU量产下线

可提高碳化硅MOSFET可靠性的东芝新器件结构问世

门极驱动器方案–––即插即用快速评估和测试

ADI与英特尔携手开发应对5G网络设计挑战的无线电平台

电动汽车空调的一项关键技术——IGBT