电磁流量计可在工业应用中实现高精度

品慧电子讯:从炼油厂到自动售货机等工业应用要求具有精确的温度、压力 和流量测量,以控制复杂以及简单过程。例如,在食品行业,产品装瓶和装罐的流量精确控制会直接影响利润,因此必须最大程度降低流量测量误差。类似地,封闭运输应用——比如石油工业中油罐和油罐车之间的原油和成品油交换——需要高精度测量。本文提供流量计技术概述,重点讨论液体流量测量中精度最高之一的电磁流量计。

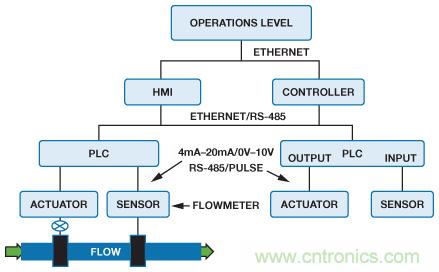

图 1 显示采用流量计和执行器控制液体流速的基本过程控制系统。在最低的水平处,诸如温度、流速和气体浓度等过程变量通过输入模块监控,该模块通常是可编程逻辑控制器(PLC)的一部分。这些信息由比例-积分-微分(PID)环路在内部处理。PLC利用这些信息来设置输出,控制稳态过程。过程数据、诊 断和其他信息可向上传递至操作层,而命令、参数和校准数据可向下传递至传感器和执行器。

图 1. 测量和控制液体流速的基本系统

采用多种不同技术测量流速,包括差压、科氏力、超声和电磁等。最常用的是差压流量计,但它们对系统中的压力变化较为敏感。科氏流量计具有最高的精度(高达 0.1%),但它们体积较大且成本高昂。超声流量计通常体积较小、成本较低,但精度有限(典型值为 0.5%)。超声流量计采用无创测量技术, 提升可靠性的同时最大程度减少了随时间变化的检测要素的影响,但无法用于脏水或遭到污染的液体。

电磁流量计也能提供无创检测。这些设备可用于酸性、碱性和离子液体——这些液体的电导率范围为 10 S/m至 10–6 S/m,并且可以是干净、肮脏、腐蚀性、侵蚀性或粘性的液体或浆体,但不适用于碳氢化合物或气体流量测量。它们能够针对直径小至大约 0.125 英寸、最大容量为 10 立方英尺的低流速和高流速提供相对较高的系统精度(0.2%),并且哪怕在更低的流速下也能保持读数的可重复性。它们可以测量双向流量,即上游或下游。表 1 比较了几种常见的流量计技术。

表 1. 工业流量计技术

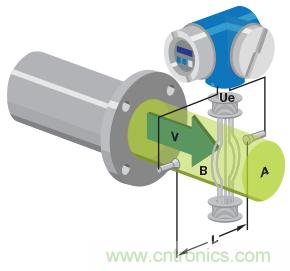

电磁流量计采用法拉第电磁感应定律,该定律指出,在磁场中移动的导体将会产生感应电压。液体可看作导体;磁场由流管外的通电线圈产生。感应电压幅度直接与导体的运动速度和导体类型、流管直径以及磁场强度成正比,如图 2 所示。

法拉第定律在数学上可以表示为:E = kBLV

其中,V表示导电流体的运动速度;B表示磁场强度;L表示拾取电极之间的间距;E表示电极两端测得的电压;k为常数。B、L和k可以是固定值,也可以进行校准,从而等式简化为:E ∝ V。

图 2. 电磁流量计

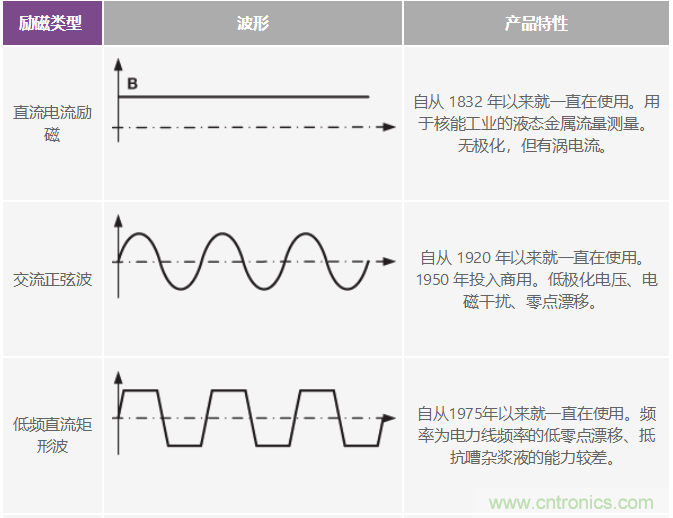

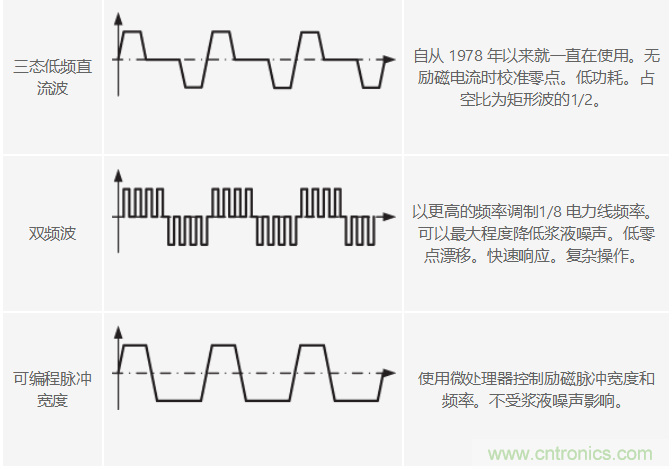

流过励磁线圈的电流产生受控磁场。专用励磁波形是电磁流量计的一个重要方面,在实际应用中会使用多种类型,包括低频矩形波、电力线频率正弦波、双频波和可编程脉冲宽度。表2 显示各种传感器线圈的励磁波形。

表 2. 传感器励磁类型、波形和特性

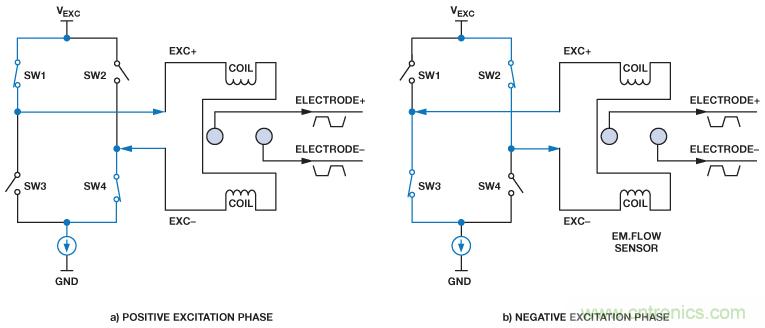

大部分应用采用低频直流矩形波励磁 ⁄25、 ⁄16、 ⁄10、 ⁄8、 ⁄4 或⁄2 电力线频率(50 Hz/60 Hz)的传感器线圈。低频励磁具有恒定的幅度和方向交替变化的电流,实现低频零漂移性能。电流方向采用晶体管或场效应管H电桥进行切换。若SW1 和SW4 导通,而SW2 和SW3 关闭(图 3a),则传感器线圈处于正相位励磁期间;同时,恒定电流进入EXC+并流出EXC– 。若SW1和SW4 关闭,而SW2 和SW3 导通(图 3b),则传感器线圈处于负相位励磁期间;同时,恒定电流进入EXC–并流出EXC+。

图 3. H 电桥控制传感器线圈励磁相位

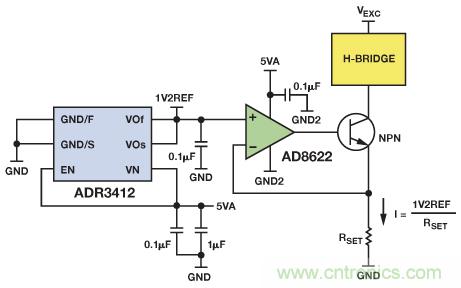

电磁流量计的励磁电流相比其他流量测量技术而言非常大,其范围为 125 mA至 250 mA,覆盖线路供电式流量计的主要范围。高达 500 mA或 1 A的电流将用于直径更大的管道。图 4所示电路可以产生精密 250 mA传感器线圈励磁。8 ppm/°C基准电压源ADR3412 提供实现电流偏置的 1.2 V设定点。

图 4. 线性调节吸电流

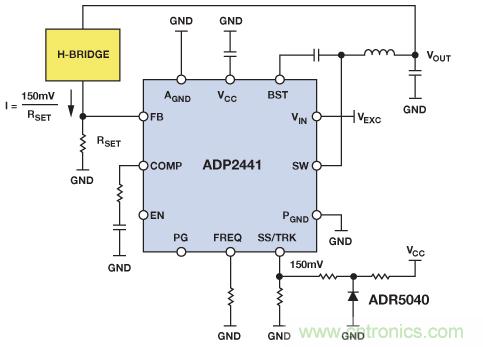

虽然这种传统的电流励磁方法采用基准电压源、放大器和晶体管电路提供良好的低噪声性能,但该方法由于经过功率晶体管的电流和其两端的电压降都很大,因此功率损失极大。该方法需要使用散热器,从而增加了系统成本和尺寸。具有开关模式电源的恒流源正成为更流行的传感器线圈励磁方法。图 5 显示同步降压DC-DC调节器 ADP2441 配置为恒流源输出。这项技术可以消除使用线性电流源的功率损失,并可极大地改善 系统性能。

图 5. 开关模式恒定电流励磁电路

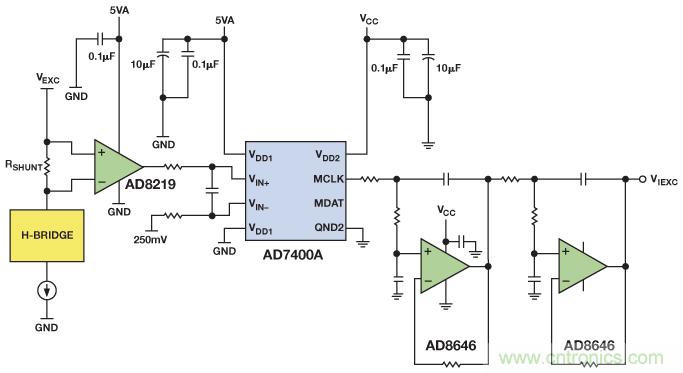

功率更高的系统采用电流检测诊断功能监测随负载、电源、时间和温度变化的电流改变,同时还能检测传感器线圈开路。分流放大器AD8219 可用来监测 80 V共模电压范围内 60 V/V增益和 0.3%精度的励磁电流。隔离式电流放大器采用隔离式Σ-?调制器 AD7400A 以及轨到轨运算放大器 AD8646 如图 6 所示。AD7400 的输出通过四阶低通滤波器处理,以便重构检测输出。

图 6. 隔离式励磁电流监控

电极或检测元件同样也是重要的考虑因素。两种主要的测量技术都是容性的,一种是电极安装在管道外面;另一种更常见,即电极插入管道中,并由液体冲刷。

传感器电极有多种不同的材料选项,每一种都有独特的属性,包括温度漂移、腐蚀率和电极电位。最佳组合是采用低腐蚀率(每年<0.02 英寸)的高温材>100°C)。表 3 显示部分具有代表性的传感器材料,及其标准电位。

表 3. 传感器材料和电位

铂是高质量电极材料的一个极佳示例,它的腐蚀率低于每年0.002 英寸,并且可在高达 120°C的环境温度下工作。然而铂具有相对较高的 1.2 V电极电位,并且会产生需要在传感器输出端进行抑制的共模电压(CMV)。不锈钢电极的CMV仅为几百mV,因而可以更为轻松地抑制共模电压。在非腐蚀性流体 中,不锈钢材料的使用更为广泛。

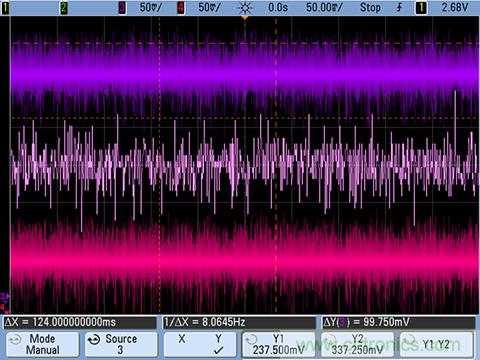

如果两个电极采用相同的材料,并且具有相同的表面状况,那么它们的电位应当相等。然而,事实上,极化电位会像低频交流信号那样缓慢波动,因为流体和电极之间存在物理摩擦或电化学效应。任何失配都将表现为差模噪声。偏置电压与电极电位共同组成共模电压,在第一级放大器输入端产生几百mV至大约1 V的共模电压;因此,电子器件必须具有适当的共模抑制能力。图7显示差分系统的单电极电位,该系统#316不锈钢电极的偏置为0.28 VDC,噪声为0.1 VP-P;电极安装在直径为50 mm的水管上。

图 7. 偏置为 0.28 VDC b、共模噪声为 0.1 VP-P 系统中的电极电位

典型流速范围为 0.01 m/s至 15 m/s——即动态范围为 1500:1。典型线路供电电磁流量计的灵敏度为 150 μV/(m/s)至 200 μV/(m/s)。因此,双向流速为 0.01 m/s时,150 μV/(m/s)传感器将提供 3 μVP-P 输出。对于 2:1 的信噪比而言,折合到输入端的总噪声不应超过 1.5 μVP-P。在直流到低频范围内,流速的变化十分缓慢,因此 0.1 Hz至 10 Hz噪声带宽非常重要。此外,传感器输出电阻可以非常高。为了满足这些要求,前端放大器必须具备较低的噪声、较高的共模抑制能力,以及较低的输入偏置电流。

传感器的共模输出电压由前端放大器的共模抑制进行衰减。若CMR为 120 dB,则 0.28 VDC 偏置被抑制到 0.28 μVDC。该失调 可以通过对信号进行交流耦合而校准或消除。交流分量会在放 大器输出端产生噪声,降低最低可检测水平。若CMR为 120 dB,则 0.1 VP-P 被抑制到 0.1 μVP-P。

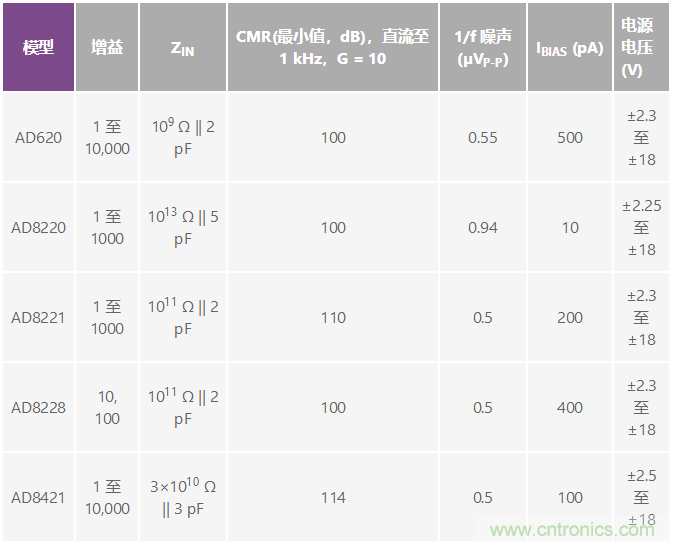

传感器输出电阻在几十Ω至 107 Ω之间变化,具体取决于电极类型和流体导电率。为了最大程度降低损失,前端放大器的输入阻抗必须远大于传感器的输出电阻。需要用到一个具有高输入电阻的JFET或CMOS输入级。前端放大器的低偏置电流和低失调电流是最大程度降低电流噪声和共模电压的关键参数。表 4 显示数个推荐前端放大器的规格。

表 4. 代表性仪表放大器规格

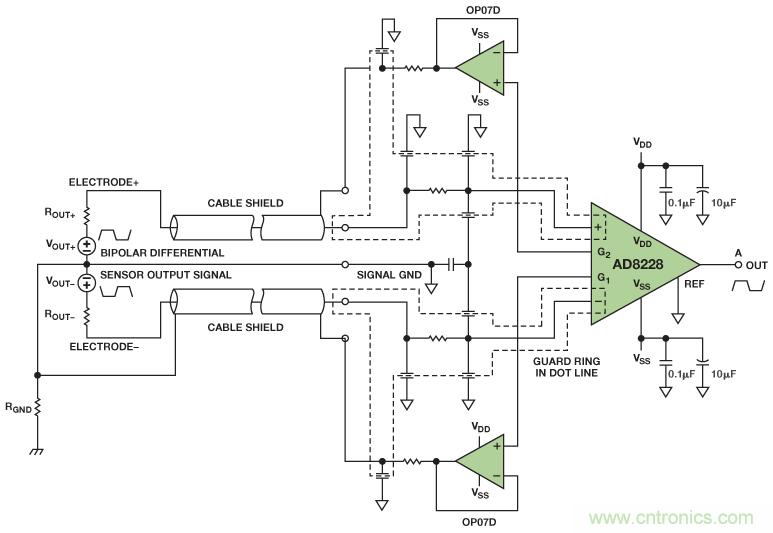

图 8 显示采用精密仪表放大器 AD8228 的流量计。前端放大器抑制共模电压,同时放大微弱的传感器信号。该流量计合理的布局以及经激光调整的电阻允许其提供有保证的增益误差、增益漂移和共模抑制规格。为了最大程度降低泄漏电流,可以通 过对输入电压进行采样,并将缓冲电压连接至输入信号路径周围的未屏蔽走线,从而保护高阻抗传感器输出。

第一级的增益通常为 10 至 20,但不会更高,因为低电平信号必须经过放大才能进行后期处理,同时保持较小的直流失调,避免后级电路饱和。

图 8. 前端放大器和电磁流量传感器之间实现接口

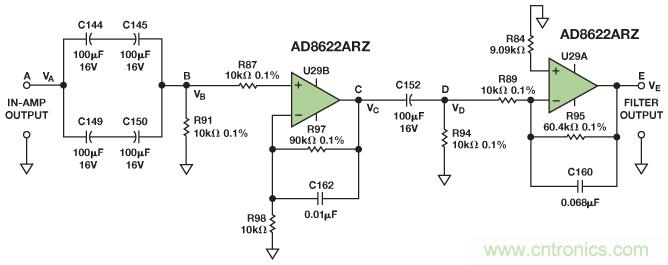

输入级后接有源带通滤波器,可用来消除直流分量,并将增益设为充分利用后级ADC的输入动态范围。传感器励磁频率范围为电源线频率的 1⁄25 至 1⁄2,据此可设置带通截止频率。图9 显示流量计中使用的带通滤波器。

图 9. 输入放大器后接带通滤波器

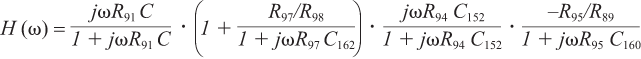

第一级是一个交流耦合单位增益高通滤波器,截止频率为 0.16Hz。其传递函数为:

随后几级结合第一级形成完整的带通滤波器,其低频截止频率为 0.37 Hz,高频截止频率为 37 Hz,3.6 Hz时的峰值为 35.5 dB,滚降为–40 dB/十倍频程,等效噪声带宽为 49 Hz。针对该级选择的放大器一定不能产生额外的系统噪声。

Using the AD8622——其 1/f噪声额定值为0.2 μVP-P,宽带噪声额定值为 11 nV/√Hz——折合到滤波器输入端的噪声为 15 nV rms。当折合到放大器输入端时,该噪声变为 1.5 nV rms,与 0.01 m/s流速下的±1.5 μV P-P 噪声相比可以忽略不计。将来自共模电压、前端放大器和带通滤波器的噪声源相加,则折合到AD8228 输入端的方和根噪声为 0.09 μV rms,或者约 为 0.6 μV P-P。

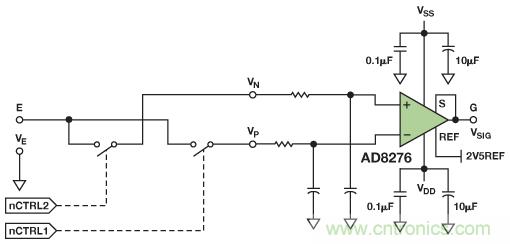

滤波器输出在幅度中包含流速,在相位中包含流向。双极性信号通过模拟开关、保持电容和差动放大器进行解调,如图 10 所示。模拟开关必须具有较低的导通电阻和中等开关速度。高压防闩锁型四通道单刀单掷(SPST)开关 ADG5412具有 9.8 Ω RON 典型值和1.2 Ω R ON 平坦度,对信号造成的增益误差和失真很小

图 10. 同步解调电路

低功耗、低成本、单位增益差动放大器AD8276以 5 V满量程输入范围与ADC实现接口。因此,其REF引脚连接 2.5 V基准电压源,并对双极性输出进行电平转换处理,将其转换为单极性范围。高于 2.5 V的输出表示正向流动,而低于 2.5 V则表示 反向流动。

选择 ADC

确定系统误差预算时,通常传感器是主导的因素,并且很多传感器都会占到总误差的 80%至 90%。电磁流量计的国际标准规定,在 25°C和恒定流速的情况下,测量可重复性不应超过系统最大偏差的 1/3。若总误差预算为 0.2%,则可重复性不应超过 0.06%。若传感器占用了系统噪声预算的 90%,则变送器电极的最大误差应为 60 ppm.

若要最大程度降低误差,可以对ADC样本求平均值。例如,对于五个样本,可以舍弃最大样本和最小样本,并对余下的三个样本求均值。ADC在每个建立的间隔期间都需要获取五个样本,并在励磁周期的最后 10%期间获取。这要求ADC的采样 速率至少是传感器励磁频率的 50 倍。为了适应最快的 30 Hz励磁,最小采样速率需达到 1500 Hz。更高的采样速度允许对更多样本求均值,从而抑制噪声,获得更佳的精度。

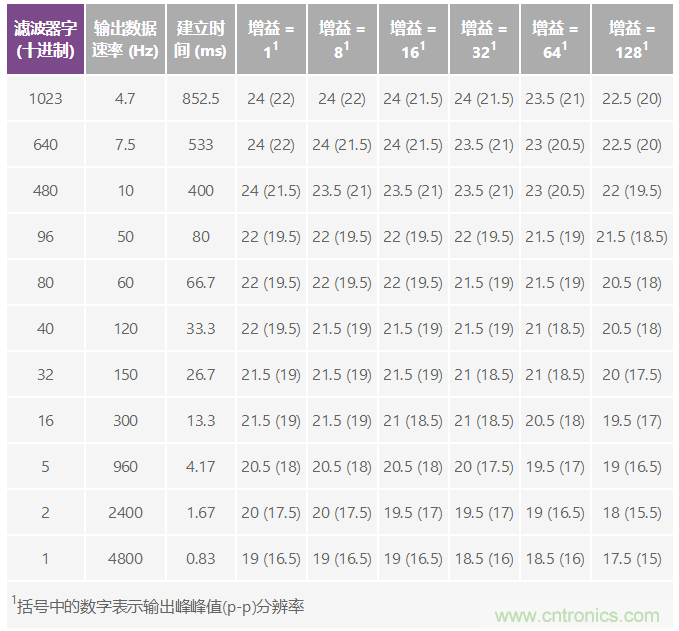

Σ-?技术非常适合用来满足这些对ADC的要求,以适当的速度提供出色的噪声性能。超低噪声Σ-?型ADCAD7192 适合电磁流量计使用,该器件在 4800 Hz输出数据速率下具有 16.5 位无噪声分辨率额定值。表 5 显示该器件的有效分辨率与增益和输出数据速率的关系。

表 5. AD7192 有效分辨率与增益和输出数据速率的关系

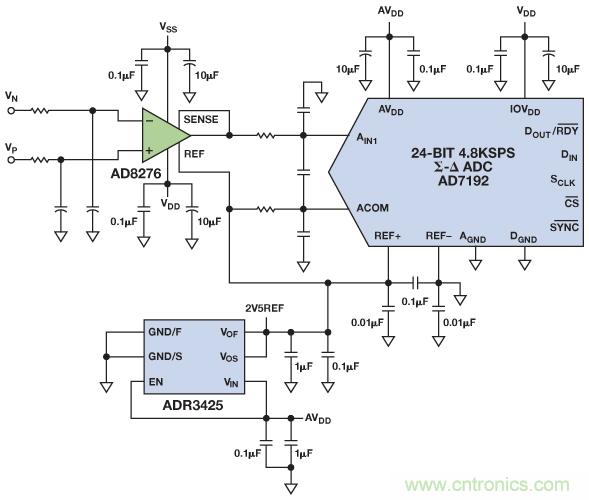

图 11 显示ADC子电路,包括解调器输出和微功耗、高精度 2.5V基准电压源ADR3425。

图 11. ADC子电路

某些应用(比如饮料灌装)需更高频率的传感器励磁。150 Hz传感器线圈励磁允许在大约一秒时间内完成灌装过程。噪声要求不变,但ADC必须更快。Σ-?型ADCAD7176-2 Σ的建立时间为 20 μs,250 kSPS时的无噪声分辨率为 17 位,50 Hz和 60 Hz信号音的噪声抑制性能为 85 dB。

模拟信号链测试

此处所述之构建块用来在校准实验室内励磁和测试电磁流量传感器。在真实的流量系统中还测试了完整的前端,包括高CMRR输入级、带通滤波器和增益级。两块测试板在 1 m/s至 5 m/s范围内达到±0.2%精度,可重复性为 0.055%,很好地满足了工业标准。电磁流量计的信号链如图 12 所示。

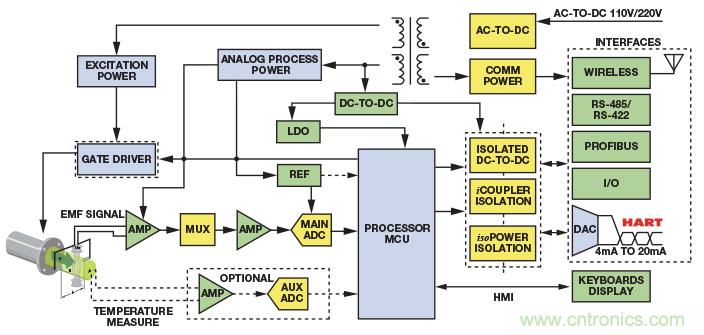

图 12. 电磁流量计

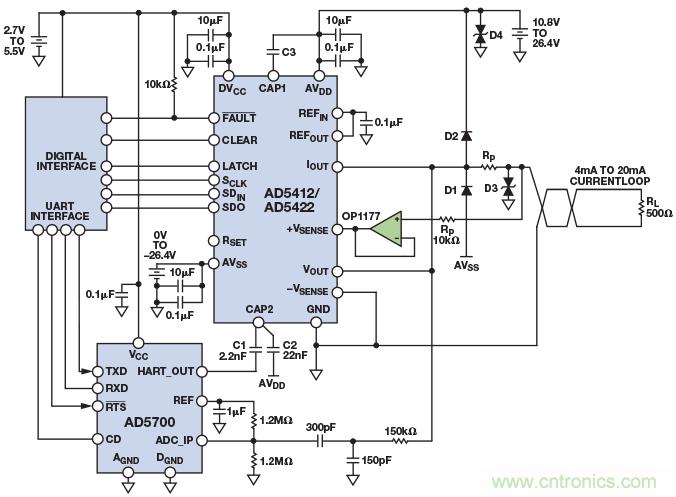

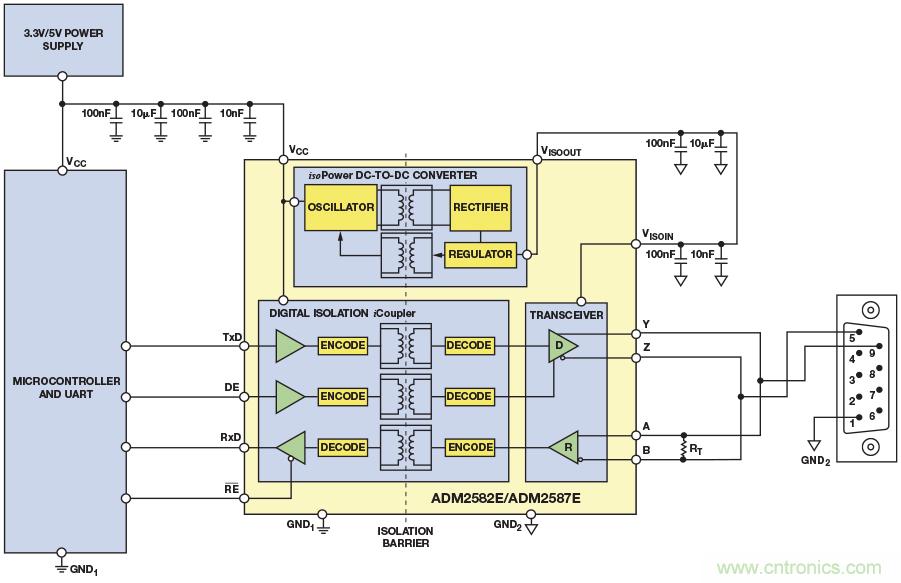

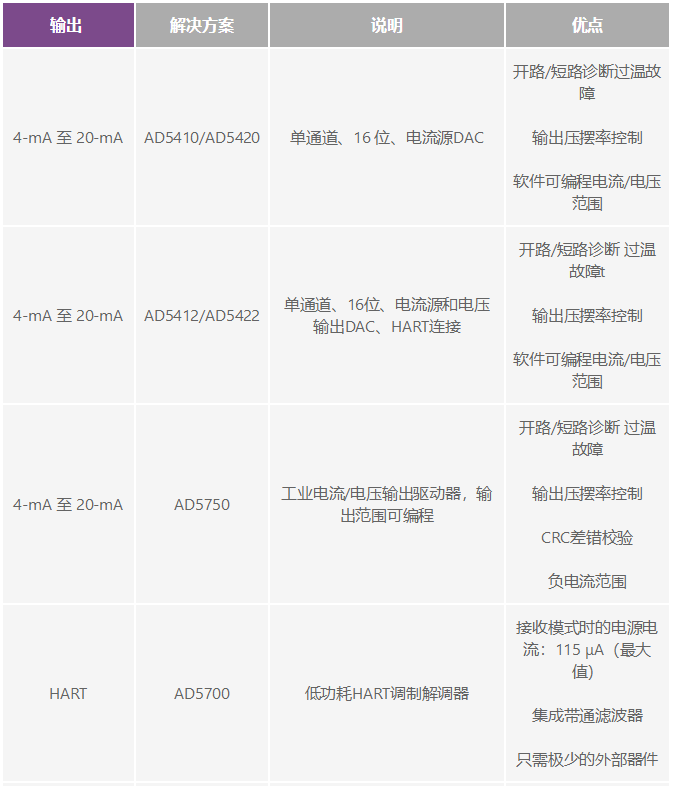

传感器励磁和测量表示整体系统性能,因为电极产生的mV级信号最终转换为流量结果。流速信号通过多种协议传送至系统控制器,包括RS-485 和 4 mA至 20 mA电流环路。电流环路的重要优势是它不受线路压降的影响,可以实现长距离通信,并且相比电压通信更不容易受到噪声干扰影响。在工厂自动化应 用中,数字总线协议更为常用,使用差分电压模式信号通过较短的距离便可提供高速通信。图 13 显示 4 mA至 20 mA采样电路,使用HART®图 14 显示隔离式RS-485 解决方案。

图 13. 集成HART的4 mA至20mA电流环路

图 14. 隔离式 RS-485 电路

为了保持用户界面的安全电压,并防止源信号产生瞬变,通常在每个通信通道与系统控制器之间需要进行电流隔离。表6 列出的器件针对这些通信标准可提供最高的集成度。

表 6. 用于工业数据采集的集成电路

结论

电磁流量计是目前使用最为广泛的流量技术之一。主要用于液 体流量测量,重点是自来水与污水处理系统,在欧洲尤为受欢 迎。其主要的发展趋势是减少PCB面积和提升性能。系统性能 取决于模拟输入模块,该模块需要用到高阻抗、低噪声、高 CMRR输入放大器和低噪声、高分辨率Σ-?型ADC。后续发展 趋势表明需要用到速度更快的ADC。AD719x系列ADC满足当 前的系统级要求,而AD7176 系列能够很好地满足未来的要求。 ADI的高效率DC-DC调节器、集成式通信、高分辨率ADC、精 密放大器以及高精度基准电压源可让设计人员实现新设计,并 获得高于这些要求的性能。