劣质连接器容易引发火灾的根本原因

品慧电子讯光伏组件的接线盒、连接器都是不引人瞩目的小部件。然而,这两个小部件如果质量不过关,将是巨大的安全隐患!目前,国内应发生过多起由于连接器过热引起火灾,给电站带来巨大损失。本文从金属件、密封性及绝缘材料的选择三个方面分析失效原因进行分析,将根据现有样品情况着重分析这两方面并从理论上阐述导致接触电阻增大的根本原因。

图1:国内光伏电站连接器烧毁案例

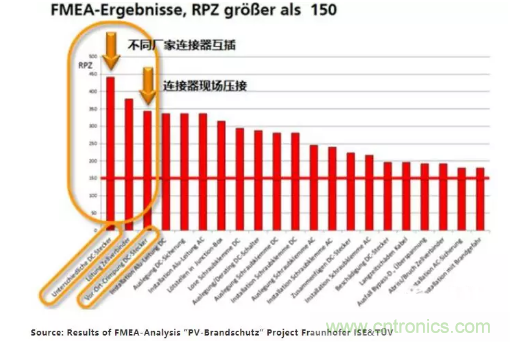

之前,国外知名机构 Fraunhofer ISE和TÜV联合对光伏系统火灾原因调查后发现排在第一位和第三位的火灾原因都与连接器有关。

Source: Results of FMEA-Analysis ”PV-Brandschutz” Project Fraunhofer ISE&TÜV

发生火灾的根本原因就在于:

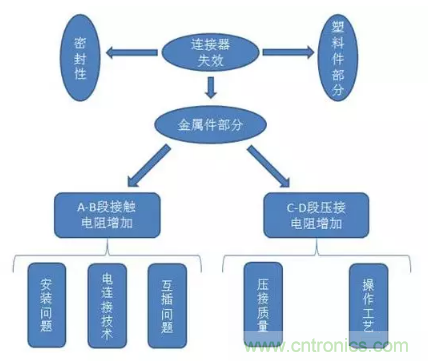

通流情况下连接器的电阻增大导致温升增加并超出 塑料外壳及金属件所能承受的温度范围从而引发火灾。因此,连接器的失效并引发火灾是由塑料外壳和金属件共同作用的结果。

本文从金属件、密封性及绝缘材料的选择三个方面分析失效原因进行分析,将根据现有样品情况着重分析这两方面并从理论上阐述导致接触电阻增大的根本原因,参照图2。

图2:光伏连接器失效样品分析树形图

1 金属件部分造成的失效分析

金属件是连接器组成的主体,也是最主要的通流路径。在各种环境下运行时,稳定的电阻就是保障连接器正常工作的前提条件。

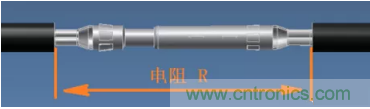

通常意义上连接器的接触电阻R(图3)由3部分组成,即Rco、金属件内阻及Rcr。

图3:连接器接触电阻R示意图(插合状态)

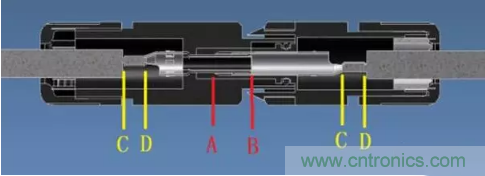

对所有的样品进行初步外观分析后发现,连接器烧毁的部位主要存在于连接器的中间部分(即A-B段,记为Rco)及两端压接部分(即C-D段,记为Rcr)(见图4)。

图4:光伏连接器示意图

1、电阻Rco的失效分析

电阻Rco是连接器对插后金属件搭接部分的电阻。如果Rco不正常增大就会导致温度升高,进而导致连接器中间部位引发火灾,见图5。

图5

导致Rco不正常增大的原因主要有如下三个:

1)安装不到位

安装不到位是引起Rco增大的主要因素之一。每个公司的连接器插合后为了能保证通流,A-B段(图2)的搭接长度是一定的,目的就是为了保证两个金属件完全接触。如果在连接器的组装过程中出现安装不到位的情况则金属件的插合就会出现异常,如图6。

图6:插合到位(剖面)

由于Rco的实际应用值超出了设计值,因此同样的电流在该部位产生的热量就会增加进而导致温度升高,这种状况还会因为高温所导致一系列后果(例如氧化、老化等等)而进一步加剧。这种恶性循环所带来的最终结果就是连接器烧毁。

2)不同公司的连接器互插

各公司的连接器互插现象在电站应用中普遍存在,拜访很多电站后会发现有的电站一个阵列竟然有三种连接器互插的情况,而且许多电站业主和组件厂商并没有意识到其危害性,甚至很多连接器厂商都宣称可与MC4互插。

其实这是一个很大的误区。UL、TÜV认证机构都明确说明不同厂家生产的连接器是不能互插的,同时澳大利亚光伏安装标准AS5033也明确说明一个电站中不允许两种厂家的连接器互插。不同厂家的连接器可以“compatible”说法是不被接受的。

为什么不同厂家的连接器不能互插?

互插无法保证通流的根本原因是无法保证核心元器件的长期有效接触。同时,不同厂家的外壳与密封件配合时也会因为尺寸及公差方面的原因而造成原IP等级失效,从而对连接器使用中内部的环境造成伤害并导致失效。

此外,尽管有些连接器在与MC4互插后电阻增加不明显,但这同样不能保证互插连接器在经过几个月甚至几年之后电阻的稳定性。这也就是大部分不同厂家的连接器在互插并使用一段时间后才发生问题的原因。

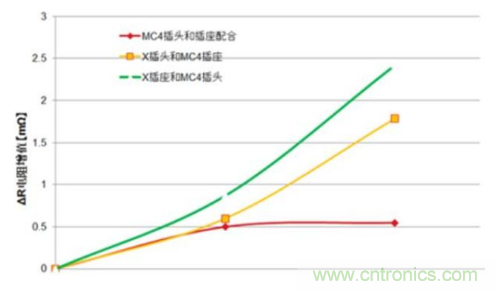

对连接器进行TC200(通额定电流)+DH1000的长期性测试。

剔除由于互插导致的失效连接器外,有效结果如图7所示。很明显,互插的不同连接器接触电阻试验后迅速增加,且增加趋势并未停止。而MC4公母端插合后接触电阻虽然有小幅的增加但之后趋于稳定,而连接器接触电阻的持续稳定性对于光伏电站安全高效的运行至关重要。

图7:不同连接器互插测试结果

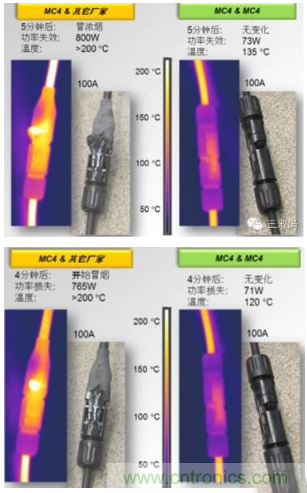

再对连接器进行短时间大电流(3-5分钟、100A通流)测试,如图8所示。

图8:不同连接器互插的极限测试

从图8中可以看出:3分钟时互插的不同厂家连接器温度已达到160℃,功率损失为700多瓦且外壳已经出现变形特征;4分钟后互插的连接器外壳开始冒烟,而内部温度最高也达到了200℃以上,功率损耗也持续增加;5分钟后,互插的连接器已开始冒浓烟,功率损耗已达到800瓦,这时候连接器已接近失火状态。

而与之形成鲜明对比的是MC4自身公母头插合后的测试结果:除了温度有初始的90℃升高到135℃及功率损失由69W升高到73W外,外观并无明显的变化。

当然这种状态也不会持续太长时间,因为毕竟是100A的极限通流测试。但该测试却从正面直观的反映出互插带来的潜在威胁。

2、电阻Rcr的失效分析

压接电阻Rcr主要是与压接质量和压接工艺有关。我们可以通过压缩比及压接剖面来判断压接质量的好坏。好的压接要求剖面紧密不能留有空隙,同时外形规整(参考图9)。对于常用的4mm2电缆压接,压接处的接触电阻,标准IEC2742/05也提出了小于0.2mΩ的要求,而IEC60352-2则规定压接端的拉出力要大于310N。

图9:好的压接(左)VS差的压接(右)

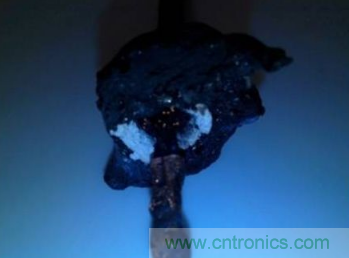

涉及到压接工艺时我们需要注意剥线环节,标准中对于在剥线中切断的铜丝数是有严格规定。如果切断的铜丝较多就会影响压接及通流质量,从而造成较高的温升。而在失效的样品中我们发现:电缆在压接前内部很多铜丝已被剪断(见图10)。

图10:压接端铜丝断裂

为了保证好的压接质量,我们建议采用厂家提供的正规剥线工具及压接工具。同时建议安装时要由连接器厂家专业技术人员做系统详细的培训。

2 密封性能造成的失效分析

连接器由于处于户外,因此对于密封性能有着严格的要求。

例如有些连接器就达到了IP65和IP68的防护等级。由于连接器是与电缆匹配连接,因此当涉及到密封性时,电缆的选择就变的非常重要。一般来说不同的连接器型号会对应不同的电 缆外径,其目的就是保证密封性能。

例如MC4连接器可匹配3-9mm外径(导体截面积1.5-10mm2)的光伏电缆,其对应的型号却高达6种。为了验证电缆的匹配性,在连接器组装好之后还要对其进行相关的测试,例如IP测试、湿绝缘测试及耐压测试等等。

而在失效的样品中就有两个是用了不同的电缆,且外径相差悬殊。图11 中的左侧图连接器一侧用的是光伏电缆(黑色),外径为6mm,而另一侧则是用的 普通线缆(蓝色),外径仅为4mm。将蓝色电缆端的螺帽拧开后发现可能由于密封不够竟采用了红色塑料片填充。在该种情况下连接器是很难保证其密封性,因此,在户外应用时有可能会进水进尘,从而破坏绝缘性能,进而引发火灾。

图11 中的右侧图连接器的一端是黑色的光伏电缆,外径为6.1mm,而另一端则用了红色的普通电缆且外径仅为3.9mm。

3 这可输入标题绝缘材料造成的失效分析

绝缘材料的选择直接决定了连接器的质量。好的连接器需要选择合适的绝缘材料,而是否合适主要是通过连接器使用要求来确定的,例如材料的耐候性能、耐热性能、阻燃性能、机械性能、绝缘性能等,光伏连接器绝缘材料的选择是这几项性能综合考虑的结果。选择合适的材料才能降低产品在较高的温升下的失火概率。

此外,对于光伏连接器来说是不可以使用回料的。之所以这么说是因为回料的使用有其极其严格的规定和产品检验措施,只有这样才能保证其产品的性能不会下降很多。而光伏连接器在很多的客户端是要求使用25年以上,这就意味着对材料提出了非常高的要求。

虽然使用回料可降低产品成本,但却增加了产品在使用端的失效概率,因此连接器厂商应该加以杜绝。

4 失效总结

光伏连接器在光伏电站中占的成本比重较低,但却是关键部件。前期电站建设时,连接器引发的故障风险往往不受重视,但是后期却会成为电站运维的痛点。

因连接器失效而造成的运维成本包括发电量收益损失、备品备件成本、人力成本以及安全风险,这些运维成本最终都会影响电站的投资回报。质量可靠且由丰富生产组装经验的供应商提供的光伏连接器是保证光伏电站正常稳定运转的基础之一,而电站的正常运转则是保证业主最大收益的前提之一。

来源:智汇光伏