还在使用继电器驱动汽车电机的原因介绍

品慧电子讯随着汽车电气系统中日益采用更小更智能的集成电路,现在是开始在解决大家熟视无睹的问题的时候了:为什么我们仍然在天窗模块、车窗玻璃升降器、动力锁、后挡板升降器、记忆座椅、压缩机和泵中用继电器控制电机?

当然,使用继电器进行设计便宜而且简单,但是,考虑到其有限的使用寿命和较大的解决方案尺寸,它们的功能对于现代电机应用而言似乎颇显笨重。

对于安静、小而安全的解决方案,固态IC是汽车电机控制应用的最佳选择。

解决方案尺寸

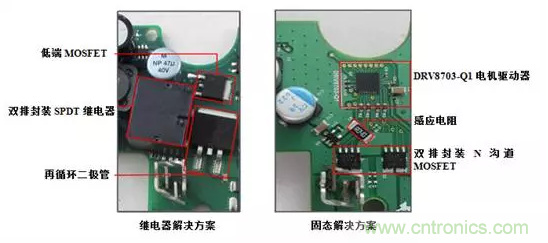

我们来比较一下两种解决方案,如图1所示:典型的继电器解决方案和具有相同额定电压和电流的等效固态解决方案。

图1:继电器解决方案与固态解决方案

针对解决方案尺寸,固态8mm×8mm方形扁平无引脚封装(QFN)加上两个双排封装N沟道金属氧化物半导体场效应晶体管(MOSFET)约占继电器解决方案电路板面积的三分之一。

看z轴,整个固态解决方案大约9毫米高,或0.035英寸。

如果要构建电机驱动器印刷电路板(PCB),轻松地安装在电机外壳的背面,TI的固态解决方案非常适合此应用。

除了尺寸外,固态栅极驱动器还集成了一整套保护功能,在继电器解决方案中不得不独立构建这些功能。

电机电流测量

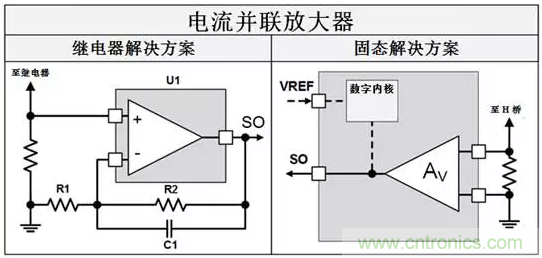

对于任何类型的电流调节,继电器和固态系统都需要并联电阻。

继电器解决方案需要单独的分立放大器电路来增加在检测电阻上测量的电压。

然后将增加的电压发送到微控制器(MCU)模数转换器(ADC),以便MCU中的数字逻辑可以决定何时关闭电机或限制电流。

但是固态电机驱动器通常集成了低端电流并联放大器,因此需要的唯一的分立元件是单个电流检测电阻。

图2显示了集成电机驱动IC和分立电流测量电路拓扑结构之间的差异。

图2:分立与固态电流测量

TI的电机驱动器进一步采取了电流调节措施,使用连接到集成电流检测放大器的输出的内部比较器集成逐周期电流斩波方法。

所需要的只是一个外部基准电压,器件将处理电流限制,释放原来用于MCU或分立构建的资源。

检测放大器的输出仍然连接到封装引脚,但如果您只需要一定程度的电流调节,请考虑采用完全集成的解决方案,如DRV8702-Q1或DRV8703-Q1。

接口连接MCU

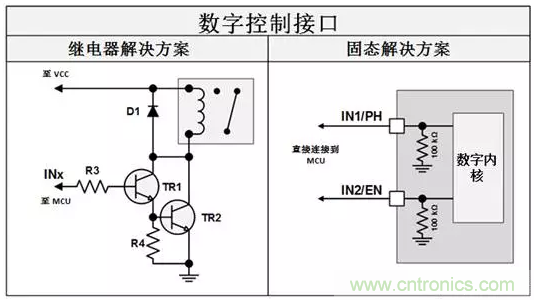

当将继电器和固态解决方案连接到MCU时,固态IC通常可以实现MCU通用输入输出(GPIO)和模数转换器(ADC)引脚之间的直接连接。

这些IC通常具有足够的灵活性,可将1.8、3.3或5V逻辑电平电压与基于接地的高阻抗下拉电阻连接。

对于继电器解决方案,为了实现类似的输入控制,需要某种电流增益以控制继电器内的螺线管线圈。

图3显示了将继电器和固态驱动器与MCU连接的电路拓扑结构的差异。

图3:接口连接MCU

图3中的继电器解决方案概述了对掺杂N掺杂P掺杂N掺杂(NPN)双极结型晶体管(BJT)的达林顿管的需求,两个电阻和一个保护二极管只会用MCU GPIO引脚直接干扰继电器线圈。

为了创建H桥并驱动双向电机,将需要两个双排封装单刀双掷[SPDT]继电器,这意味着需要上述两个电路元件来单独驱动两个继电器线圈。

使用TI的电机驱动器之一,可以移除所有这些分立元件,从而创建更小更干净的PCB解决方案。

电机转速曲线

带继电器的电机转速曲线非常低效。

设计人员可以通过与电机串联放置的不同尺寸的电阻器或具有不同速度的多绕组电机,使用继电器来实现动力车窗、升降车门、天窗、滑动车门或泵的多速控制方案。

如果要选择不同的速度,这两种解决方案都需要更多的继电器,而更多的继电器需要更多的电路板空间和分立元件。

使用固态解决方案,您只需要为TI的电机驱动器提供来自MCU的两个脉冲宽度调制(PWM)信号来控制电机转速。

在DRV8702-Q1和DRV8703-Q1上,TI提供了相位/使能模式,其中只有一个PWM信号施加到使能引脚,而简单的逻辑高或低相位引脚控制电机的方向。

逻辑电平的PWM信号直接转换为具有正确电压的MOSFET栅极,以完全增强高端或低端MOSFET。

使用这种类型的接口,您可以快速设计多速泵、滑动玻璃天窗的定制运动曲线、软关闭动力车窗、便宜的可变速挡风玻璃雨刮器或任何其他类型的简单运动控制电机应用。

来源:一览众车