脉冲电容原理与高储能密度脉冲电容器的研究

脉冲电容器能够把一个小功率电源在较长时间间隔内对电容器的充电能量储存起来,在需要的某一瞬间,在极短的时间间隔内将所储存的能量迅速释放出来,形成强大的冲击电流和强大的冲击功率。

脉冲电容器特点

以金属化聚丙烯膜作介质,用高压绝缘材料密封,绝缘外壳。具有电性能优良、可靠性好、耐高温、体积小、容量大和良好自愈性能。

脉冲电容器用途

脉冲电容器用于冲击电压发生器和冲击电流发生器及振荡回路等高压试验装置,此外还可用于电磁成型、液电成型、液电破碎,储能焊接,海底探矿以及生产高温等离子超强冲击磁场,强冲击光源、激光等装置中。

高储能密度脉冲电容器的研究

高储能密度脉冲电容器现广泛应用于脉冲电源、医疗器械、电磁武器、粒子加速器及环保等领域,储能脉冲电容器经历了纸/铝箔结构、纸膜结构、金属化电极结构的发展历程,其储能密度由几十J/L升至近kJ/T,实验室样品达到2~3kJ/L。电容器储能密度每一次大的提高均伴随着新材料或者工艺的应用:浸渍剂从纸介电容器的矿物油至金属化膜电容器的菜籽油;电极从铝箔至金属化蒸镀层再至分割式金属化电极;介质从纸至纸膜至全膜再至复合膜。在高储能密度电容器技术上领先的美国Aerovox,Inc.和MaxwellEnergyProductsInc.已将研究新型的介质膜作为开发下一代储能电容器的重点。

早期的储能电容器

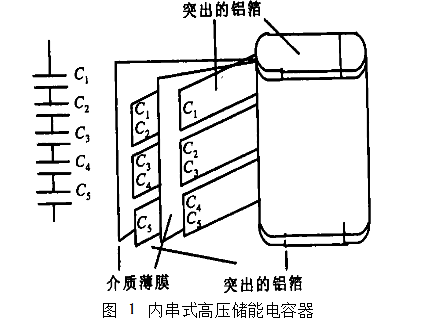

20世纪60年代储能脉冲电容器的设计采用铝箔/纸浸渍矿物油的结构,纸厚约8~20μm,通常为3~6层,以错开纸上的电弱点(~10个/m3)。通常采用激光切割铝箔的方法以降低电极边缘毛刺的影响;采用铝箔突出式的引线结构以保证较大的通流能力;通过提高浸渍所采用的矿物油的芳香度指数来改善电容器抗局部放电的能力。其电容器的储能密度~75J/L(~50J/kg)。增加介质的厚度可以提高电容器工作电压,但电极间电场强度随之升高,电极边缘的电场畸变和局部放电也越严重。脉冲储能电容器工作电压通常《12kV。一般采用内串式铝箔突出的结构(见图1)以提高工作电压。

用蓖麻油作浸渍剂是一大改进,其优点是介电常数高(4.6)且吸气和耐电弧性能好,缺点是粘度高使浸渍时间延长,且高温时介质损耗大。铝箔/纸结构储能电容器80年代储能密度达到400J/kg

自愈式高储能密度电容器

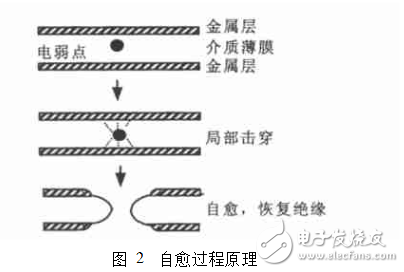

金属化蒸镀技术在20世纪70年代应用于储能电容器。金属化膜电容器的电极是由蒸镀到有机薄膜上的很薄一层金属(通常为铝或锌铝)组成,其厚度仅20~100nm。膜在生产过程中存在的缺陷或杂质,该处耐电强度低于周围,称其为电弱点。随着外施电压的升高,电弱点处的薄膜先被击穿形成放电通道,放电电流引起局部高温,击穿点处的极薄金属

层受热迅速蒸发、向外扩散并使绝缘恢复,因局部的击穿不影响到整个电容器,故称该过程为“自愈”(原理见图2)。自愈过程受外施电压、试品电容量、金属层厚度等因素的影响,耗散的能量级通常为μJ~mJ。自愈面积通常为几mm2~cm2,自愈后的电容器可继续工作。自愈中化学反应生成的少量气体、水及碳等物质会对电容器的一些电气参数如绝缘电阻和介质损耗产生不利影响,但除非发生大面积的自愈,通常很微弱,金属化膜电容器工作时其电容量会逐渐下降,下降》5%后降速骤增且电容器绝缘电阻骤减,故将电容量下降5%作为电容器寿命终结的指标。

金属化膜电容器有效地防止了单个电弱点引起的电容器失效,使用寿命大为延长,电极体积/重量的减小也大幅度提高了储能密度。但薄电极结构和端部喷金的连接形式限制了通流能力,故不能应用于大电流陡脉冲放电(ns~μs级)领域。加厚电极边缘及改进端部喷金可提高端部通流能力。金属化膜电容器近年来在缓脉冲放电(ms级)领域得到广泛应用,如医疗用心脏起搏器及电磁发射武器等。

除聚丙烯薄膜外,聚酯、聚碳酸酯、聚偏二氟乙烯等薄膜材料也在金属化电容器上得到了应用。尤其聚偏二氟乙烯膜介电常数达11,可使电容器储能密度达到很高的水平。但其为强极性介质,介电常数随频率变化较大,电容器放电效率相对较低,且成本很高。故聚偏二氟乙烯电容器仅用于军用电磁发射武器等特殊领域。

Maxwell、Averovox和ABB公司在高储能密度金属化膜电容器的研究、开发和生产上处于领先水平。Maxwell公司1991年为美国军方提供的52MJ自愈式电容器库,单台电容器参数206μF,24kV,50kJ,储能密度930J/L,设计寿命5000次充放电。Averovox公司与美国利夫莫国家实验室合作为美国国家点火装置研究的KM型金属化Kraft纸电容器储能密度770J/L,金属化聚丙烯膜电容器储能密度》850J/L。Maxwell公司为NIF提供的CM型金属化膜电容器储能密度达840J/L,寿命》20000次。