无需电感器如何满足EMI测试需求

针对开关电源的一条基本原理是其一定不能产生大量的噪声。因此,安静、经过良好调节的电源对于在许多电路应用中实现最佳性能是很重要的。为了获得这种性能水平,至关紧要的是能够减轻转换过程中而产生的任何噪声。实现此目标的一种显而易见的办法就是使用线性稳压器。然而,尽管线性稳压器可提供安静的电源轨,但是它们的转换效率在高降压比条件下欠佳,而这在高输出电流应用中会导致设计的热问题。

当然,基于磁性元件的开关稳压器能够缓解常见的热问题,这是因为它们通常具有高的转换效率,从而在最终应用要求高输出电流时可实现热设计的简化。众所周知,组件选择和电路板布局在决定几乎所有电源之设计成败方面会起到重要的作用。这些方面设定了它们的功能性 EMI 和热运行方式。对于新手来说,开关电源布局可能貌似一种“黑色”艺术,但是事实上它是设计的一个基本,而这方面在设计过程的早期常常是被忽视的。由于功能性 EMI 要求始终是必须满足的,因此对电源功能稳定性有好处的东西对其 EMI 辐射指标常常也是有益的。此外,从头开始的良好布局不仅不会给设计增加任何成本,而且通过免除增加 EMI 滤波器、结构屏蔽、EMI 测试时间和诸多电路板修改的需要,实际上还能节省成本。

而且,当在设计中使用多个 DC/DC 开关模式稳压器以产生多个电源轨,或通过稳压器的并联来实现均流和提供较高输出功率时,由于噪声所引起的潜在干扰问题还会加剧。如果所有均在一个相似的频率工作 (开关操作),则由一个电路中的多个稳压器产生的组合能量将集中在一个频率上。该能量的存在会成为一个问题,特别是如果印刷电路板 (PCB) 上其余的 IC、以及其他系统板彼此靠近且容易受到该辐射能量的不良影响。在安装密度高和通常靠近电噪声发生源 (例如:机械式开关感性负载、PWM 驱动功率输出、微处理器时钟和接触式开关) 的工业和汽车系统中,这会格外麻烦。此外,如果在不同的频率执行开关操作,则互调分量会混叠至敏感的频段中。

开关稳压器辐射

在重视低散热量和高效率的场合中,常常用开关稳压器取代线性稳压器。而且,开关稳压器通常是输入电源总线线路上的第一个有源组件,因而对于整个产品设计的 EMI 性能具有重大的影响。

传导辐射“骑”在连接至某个产品的导线和走线上。由于噪声集中到设计中的某个特定端子或连接器,因此与传导辐射要求的相符性通常可利用良好的布局或滤波器设计在开发过程的早期予以保证。辐射发射是完全不同的另外一件事情。电路板上每个传输电流的组件和线路都辐射一个电磁场。电路板上的每一根走线都是一个天线,而每个铜平面则是一个谐振器。任何电信号 (纯正弦波或 DC 电压除外) 都将在整个信号频谱上产生噪声。即使采取了谨慎的设计,电源设计师在对系统进行测试之前都绝对不会真正知道辐射发射将糟糕到什么程度。而且,直到设计基本完成才能正式实施辐射发射测试。

滤波器常用于通过衰减某个特定频率上或某个频率范围内的信号强度来降低 EMI。穿越空间传输的部分该能量 (辐射能量) 通过增设金属和磁屏蔽加以衰减。“骑”在 PCB 走线上的那部分能量 (传导能量) 则通过增设铁氧体磁珠和其他滤波器进行抑制。EMI 虽然是不可消除,但是能够被衰减至一个其他通信、信号处理和数字组件可以接受的水平。此外,有几家管理机构强制执行标准以确保在工业和汽车系统中均实现相符性。

采用表面贴装技术的新式输入滤波器组件拥有优于通孔式元件的性能。然而,这种改善的步伐落后于当今高频开关稳压器所产生之需求的增速。由于较快开关转换的原因,在较高工作频率上要求的低最小导通和关断时间会产生较高的谐波分量,从而增加辐射噪声。然而,这些高开关边缘速率是获得较高转换效率所必需的。开关电容器充电泵并未呈现这种运行方式,因为它工作在低得多的开关频率,而且最重要的是能够容许较慢的开关转换,并不会导致效率的下降。

精明懂行的 PCB 设计师将缩小热回路,并采用与有源层尽可能靠近的屏蔽接地层。尽管如此,器件引出脚配置、封装结构、热设计要求和在去耦组件中存储充足能量所需的封装尺寸还是决定了热回路尺寸必须最小化。让事情更复杂的是,在典型的平面型印刷电路板中,走线之间高于 30MHz 的磁性或变压器型耦合将削弱滤波器所产生的各种作用,这是因为谐波频率越高,就会成为不良影响越强的有害磁耦合。

开关电容器充电泵

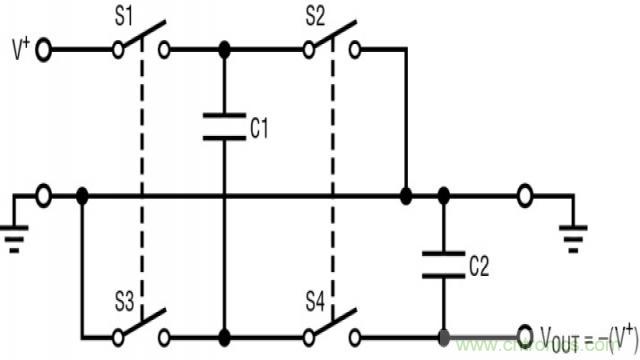

充电泵已经存在了几十年,它们提供 DC/DC 电压转换,使用一个开关网络对两个或更多的电容器进行充电和放电。基本的充电泵开关网络在电容器的充电和放电状态之间切换。如图 1 所示,“飞跨电容器”C1 负责往返运送电荷,“储能电容器”C2 用于保存电荷并对输出电压进行滤波。附加的“飞跨电容器”和开关阵列可实现多种增益。

图 1:电压逆变器的简化充电泵方框图

当开关 S1 和 S3 导通 (即闭合),而开关 S2 和 S4 切断 (即开路) 时,输入电源为 C1 充电。在下一个周期中,S1 和 S3 断开,S2 和 S4 导通,电荷转移至 C2,从而产生 VOUT = – (V+)。

然而直到近期,充电泵一直存在着输入和输出电压范围有限的问题,因而限制了其在输入常常高达 40V 或更高的工业和汽车应用中的使用。

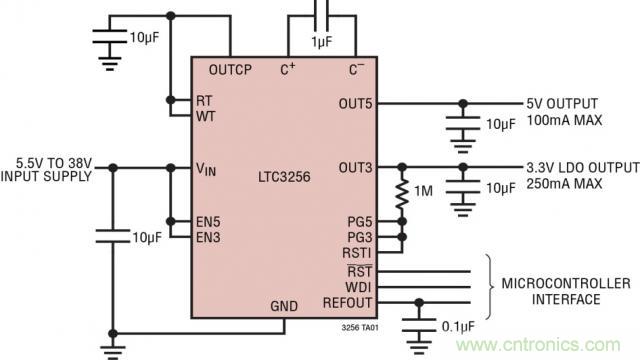

在该领域中新近推出的一款产品是凌力尔特的 LTC3256。它是高集成度、高电压低噪声双输出电源,采用单一正输入电压,无需电感器并以高效率提供 5V 和 3.3V 降压电源。该器件在很宽的 5.5V 至 38V 输入电压范围内工作,包括可独立地使能的双输出:5V 100mA 电源,以及 250mA 3.3V 低压差 (LDO) 稳压器,总共提供 350mA 可用输出电流。与双 LDO 解决方案相比,这些稳压器结合使用后的功耗会低得多。例如,在 12V 输入和两个输出均为最大负载情况下,LTC3256 的功耗降低超过 2W (相比于双 LDO 方案),从而显著减少了热损耗和输入电流。这款器件的完整原理图请见图 2。

图 2:LTC3256 原理图具有一个 5V/100mA 输出和一个 3.3V/250mA 输出

LTC3256 专为符合 ISO26262 诊断覆盖要求的系统而设计,纳入了丰富的安全和系统监视功能。该器件非常适合要求采用高电压输入提供低噪声、低电源轨的各种应用,例如:汽车 ECU / CAN 收发器电源、工业 / 电信内务处理电源、以及通用型低功率转换。

LTC3256 通过以 2:1 模式运行充电泵,在尽可能宽的工作范围内最大限度提高效率,并在需要时自动切换到 1:1 模式,以与 VIN 和负载情况保持一致。受控输入电流和软切换最大限度降低了传导和辐射 EMI。该器件在两个输出均处于调节状态 (无负载) 时,静态电流仅为很低的 20μA,在停机模式中则为 1μA。集成的看门狗定时器、独立的电源良好输出以及复位输入确保了可靠的系统运行并实现故障监视。1.1V 缓冲基准输出允许针对安全运行至关重要的应用进行系统自测试诊断。LTC3256 还提供额外的安全功能,包括过流故障保护、过热保护和 38V 输入瞬态容限。

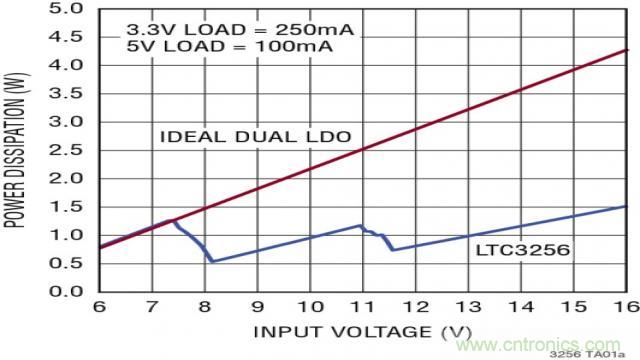

下面图 3 中的曲线图突出显示了 LTC3256 的优良功耗特性。在 12VIN 时,具有 3.3V/250mA 和 5V/100mA 输出的 LTC3256 消耗约 750mW 功率,而双 LDO 方案在相同条件下的功耗则几乎达到 3W。也就是说 LTC3256 的功耗少了 2.25W,对于设计的热方面而言这是一个巨大的好处。

图 3:LTC3256 与双 LDO 的功耗特性比较

结论

众所周知,在初始设计过程中需要谨慎地关注 EMI 考虑因素,以确保它们将在系统设计完成之时顺利通过 EMI 测试。迄今为止,除了非常低功率系统之外,还没有万无一失方法来保证利用正确的电源 IC 选择就能轻松地如愿以偿。不过,随着最近 LTC3256 高电压充电泵等低 EMI 稳压器的推出,现在有了一种可用的替代选择。它可提供高得多的效率和较低的功耗 (当与线性稳压器相比),而且不必应对采用开关稳压器时存在的补偿、布局、磁学和 EMI 问题。