探究实现续航1000km技术的概念是什么样子

上周有个新闻“科学家开发薄片式电池 让汽车充电一次开1000公里”,报道了采用双极性电极的电池将可以实现1000公里的续驶里程,1000这个数字的确太吸引眼球了。我们来看一下这个新闻背后的EMBATT项目,看一下实现1000公里的技术概念是什么样子的。

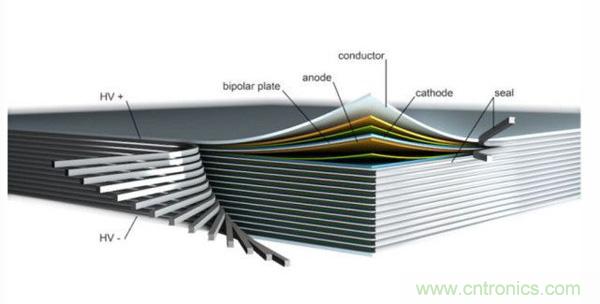

如今,电池俨然成为了决定电动车未来的核心部件,这也不难理解那么多的电池制造商在电池技术上绞尽脑汁、期望有所重大突破,并且制定各种野心勃勃发展目标,例如:将电池系统的能量密度从250Wh/L左右提升到500Wh/L、同时大幅度降低生产成本。一方面,电池材料需要进一步优化,提高电池能量密度,另一方面,电池空间体利用需要提高、减小有限空间内的非活性材料。现有的电池封装package方式造成了大量的体积被非电池活性材料占据,无法充分利用有限的电池空间。为了实现这个目标, IAV公司与 Thyssenkrupp AG和Fraunhofer Institute for Ceramic Technologies and Systems(IKTS)一起合作开发汽车底盘电池集成项目( EMBATT:chassis-embedded energy),直接将电池嵌入到汽车底盘,大幅度减少电池本身的结构件所占据的体积,达到提高能量密度Wh/L的目标。EMBATT概念的中心思想是采用双极性bipolar锂离子电池。在这个合作开发项目中,IAV主要负责车辆开发,包括车辆概念、测量安全、电池布局和设计、控制软件标定。IKTS主要负责定制化电池材料和电极的制造加工技术。Thyssenkrupp AG主要负责后期的电池生产。

基于EMBATT概念的双极性电池主要实现以下目标:

·大幅度降低系统复杂性,电池系统能量密度提高到500Wh/L

·降低内阻,减少冷却的需求

·使用更少的零部件,制造成本可以降低

·符合车辆安全要求

·采用先进电池材料,进一步提高能量密度

现在的锂离子电池将电极进行卷绕或叠片后放入壳体内(圆柱形、方形、或软包),然后再跟其他结构件、电子器件、管理单元集成到电池系统那个内。从单体电池到电池系统,由于大量非活性物质(结构件,电子元器件、线束等)的存在,能量密度损失高达40-60%左右(甚至更高),目前电池系统能量密度大致在120-300Wh/L(这里不是Wh/kg)。

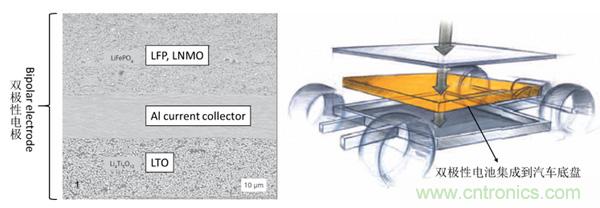

EMBATT项目的电池开发目标旨在打破传统的电芯和模块的界限,将双极性电极制备的电池集成到底盘,并根据封装的尺寸不同,可以实现850-1200V的大型电池电压配置(大约2平方米左右的电池),从而使得1000公里的续驶里程成为可能。这个开发项目的挑战之一是如何生产双极性电极,因为这要求在电极的两侧涂敷上正极和负极两种不同的材料,最小电池单元的厚度大约在300微米,这是一个比较复杂的制备过程。电池的机械稳定性通过内外部的支撑结构实现。除了这些电池结构的特殊设计之外,另一个重点是要采用高效率的电池材料。EMBATT项目在负极材料上目前选择了钛酸锂LTO,正极选择了镍锰酸锂LNMO,单体电池的电压在3.2V左右(选择其他材料也可以,但是电压会低一点),下一步重要的材料是选择合适的电解液,从传统的液态电解液到固态电解质都在考查范围内,长远看,全固态电解质会成为最终选择,隔膜可选方案之一是陶瓷隔膜,这有助于将固态电解质的方案和隔膜集成在一起。EMBATT项目中的双极性电极是在集流体的两侧分别涂敷LTO作负极、LNMO作正极(其他正极材料也可以)。先用激光切割对双极性电极进行第一次预冲切,然后在进行二次冲切得到最终电极尺寸。然后采用叠片方式将双极性电极片堆叠起来,形成电池单元之间的串联。根据项目的研究进度,基于EMBATT概念的1000公里电动车预计在2025年发布。

根据IKTS的介绍,EMBATT项目的概念来源于固体氧化物燃料电池SOFC的电堆结构设计,在项目中,IKTS主要承担:电池单元的设计概念研究;开发/优化电池活性材料、以及陶瓷隔膜和电解液;电池单元的制造工艺开发。

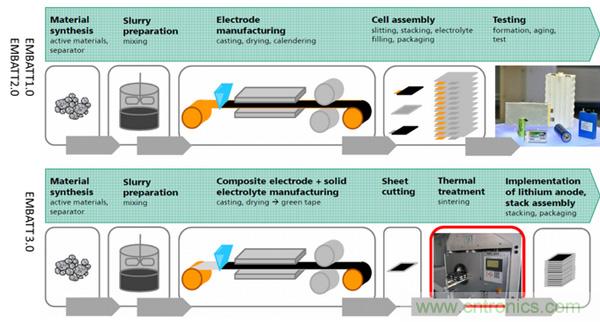

目前,IKTS和合作机构已经完成了EMBATT1.0和EMBATT2.0的开发项目。1.0和2.0相比,最主要的变化在于正极材料从1.0项目中的NCM或LFP升级到LNMO,采用了进行金属元素掺杂的尖晶石锰酸锂,提高了上限电压。隔膜、液态电解质升级到了全固态电解质,这将更加有利于电池单元的生产。1.0和2.0的能量密度分别为200Wh/L和450Wh/L,这和当前动力电池单体的能量密度相比并没有优势,可能将来在电池系统上具备一定优势,但是目前由于还没有实现将双极性电极制备的电池嵌入到底盘上,所以电池系统级别的能量密度优势究竟有多大还不清楚。因此在EMBATT 3.0上,负极作了很大变更,采用了金属锂作负极,并且采用了玻璃陶瓷全固态电解质,集流体也不再局限于铝(目前还不清楚具体集流体的材质),通过这些优化来实现800Wh/L的能量密度目标。

在制造工艺方面,1.0和2.0的制造工艺与现行的锂离子电池制造工艺没有明显区别,在3.0上,由于采用全固态玻璃陶瓷电解液,因此电极和电解质的装配可以在同一步骤完成,省却了后面的注液环节,但是后续增加了热处理环节,主要是为了让电极和固态电解质界面更好的接触。这3.0项目上,全固态电解质的开发、电解质与电极界面兼容性问题是重点研究内容,这与一般的固态电池的研究课题是一致的。

总的来说,EMBATT的最大特点并非它的材料创新,因为这些材料的研究和创新一直都是锂离子电池领域的研究热点,EMBATT有意思的地方是将双极性电极制备的电池直接集成到汽车底盘的概念,以及由此概念引申出来的在制造加工方面的工艺改进。有趣的是,在今年的上海车展上,汽车零部件供应商-本特勒提出了自主设计研发的新能源汽车底盘系统,该底盘系统的目标之一也是要实现底盘集成或模块化整合,电池也是被考虑集成到底盘的零部件之一。另外,在今年的第九届全球汽车产业峰会上,类似的电动化底盘平台同样被多次强调。由此可见,这种平台化底盘会成为电动汽车发展的趋势。

联想到我们国家2016年发布的电动车技术路线中,纯电动汽车电池系统的能量密度目标是500Wh/L(2025年)、700Wh/L(2030年),或许,采用底盘嵌入式电池技术很可能是实现这一目标的途径之一。

聊一下EMBATT里面的提到的双极性电极bipolar electrode。双极性电极的概念由来已久,在锂离子电池上的应用也很久了,单是一直没有被大规模应用。

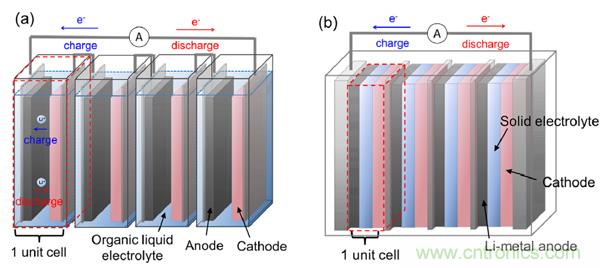

下图对比了传统锂离子电池(a图)和双极性锂电池(b图,这里是以金属锂和全固态为例)。a图中,每个电池单元unit cell包括了正极(一般涂覆在Al基材)、负极(一般涂覆在Cu基材);b图中,每个电池单元unit cell同样包括了正极、负极,但是正极、负极活性材料共用一个基材:当两个电池单元串联起来时,双极性电极的一侧在当前单元电池作为负极,另一侧在相邻单元电池中是作为正极。

双极性电极的研究早在二、三十年以前就已经出现。例如在20实际九十年代,美国雅迪尼(Yardney)技术公司就对双极锂离子电池展开了研究。双极性电池设计可以将单元电池cell-stack中相邻cell之间的电阻最小化,使得每个双极性cell种的正负极活性涂层表面上的电流和电势达到更加均匀的分布,因此,采用双极性cell构成的电池具有更高的功率特性。下图Fig1是一个典型的由多个双极性电池单元构成的双极性锂离子电池截面图,Fig2是提取出来的其中一个双极性电池单元。其中,12a、12b,…,12n是电池单元;14a、14b,…,14n是电池单元的正极侧;16a、16b,…,16n是电池单元的负极侧;18a、18b,…,18n隔膜;20b、20c,…,20n是集流体(例如,Fig2中的14a和16b共用一个集流体),集流体可采用双金属基材,例如,Cu-Al双金属,负极活性物质涂敷在Cu侧,正极活性物质涂敷在Al侧;24是负极活性物质,26是正极活性物质;28a、28b,…,28n是绝缘性连接固定结构,每个双极性电极通过该连接结构固定起来。在Fig1和Fig2中,一共有n-1个双极性电极(集流体两侧分别有正极、负极活性物质),最上层20a只有负极一侧,另一侧跟负极极柱29相连,最下层20n+1只有正极一侧,另一侧跟正极极柱29相连。

下图Fig3是双极性电极的堆叠stack,可以称之为电堆40。其中,32是隔膜;34是集流体;36是双极性电极,两侧分别是正负极活性物质。基本结构与上面的示例是一样的。

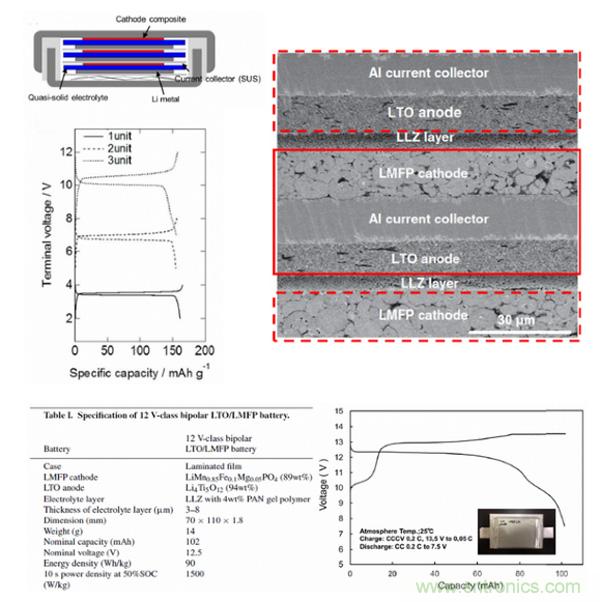

下图是含有三个双极性电极的CR2032钮扣电池。正极是LFP,负极是金属锂,采用准固态聚合物电解质和不锈钢集流体。从电压曲线可以看到,只要改变双极性电极的unit数量,就能改变电池的电压,这里给的分别是1unit、2units、3units的电压曲线。例如,很容易通过5个双极性的unit实现一个12V的锂离子电池,下图右侧是日本东芝公司的一个12V双极性电池的部分截面图,从表1的参数中可以看到,这里正极材料是LiMn0.85Fe0.1Mg0.05PO4,负极材料是LTO,集流体是Al,固态电解质电解质是Li7La3Zr2O12(LLZ)和PAN。从封装方式来看,叠片式软包装是比较适合双极性电池的一种方式。

从上面的结构和数据来看,采用双极性电极结构,很容易就可以实现电池的高压,这比通过将多个电池串联起来实现高电压的方法要更加高效:减少了电池的无效配装空间、降低了连接电阻。相比较如今在开发高电压正极材料上的缓慢进展,双极性电极不失为一种可能的更加快捷的方式来实现电池高电压输出。当然,正如在前面(一)所说的那样,真正的实际应用还需要解决很多生产制造上的问题。