高边和低边电流检测技术分析

当代电子系统中的电源管理可以通过高效的电源分配优化系统效率。电流检测是电源管理的关键技术之一,它不仅有助于保持理想的电压等级,而且能通过提供伺服调整保持电子系统处于正常状态,同时还能防止发生电路故障和电池过度放电。

电流的检测有两种基本的方案。一种是测量电流流过的导体周围的磁场,另一种是在电流路径中插入一个小电阻,然后测量电阻上的压降。第一种方法不会引起干扰或引入插损,但成本相对比较昂贵,而且容易产生非线性效应和温度系数误差。因此磁场检测方法通常局限于能够承受与无插损相关的较高成本的应用。

本文主要讨论半导体行业中已经得到应用的电阻检测技术,它能为各种应用提供精确且高性价比的直流电流测量结果。本文还介绍了高边和低边检测原理,并通过实际例子帮助设计师选择适合自己应用的最佳方法。

电阻检测

在电流路径中以串联的方式插入一个低阻值的检测电阻会形成一个小的电压降,该压降可被放大从而被当作一个正比于电流的信号。然而,根据具体应用环境和检测电阻的位置,这种技术将对检测放大器造成不同的挑战。

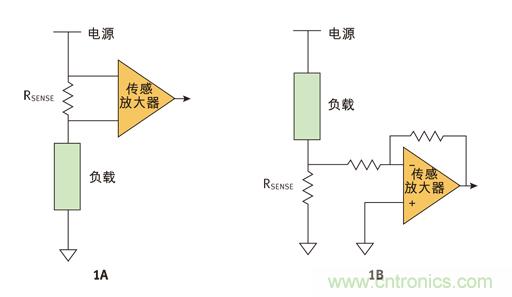

比如将检测电阻放在负载和电路地之间,那么该电阻上形成的压降可以用简单的运放进行放大(见图1B)。这种方法被称为低边电流检测,与之相对应的方法为高边检测,即检测电阻放在电源和负载之间(见图1A)。

图1:上面简化的框图描述了一种基本的高边检测电路(图1A)和一种基本的低边检测电路(图1B)。

检测电阻值应尽可能低,以保持功耗可控,但也要足够大,以便产生能被检测放大器检测到并在目标精度内的电压。值得注意的是,在检测电阻上得到的这种差分检测信号寄生在一个共模电压上,这个共模电压对低边检测方法来说接近地电平(0V),但对高边检测方法来说就接近电源电压。这样,测量放大器的输入共模电压范围对低边方案来说应包含地,对高边方案来说应包含电源电压。

由于低边检测时的共模电压接近地电平,因此电流检测电压可以用一个低成本、低电压的运放进行放大。低边电流检测简单且成本低,但许多应用不能容忍由于检测电阻引入的地线干扰。较高的负载电流会使问题更加严重,因为系统中地电平被低边电流检测偏移的某个模块可能需要与地电位没变的其他模块进行通信。

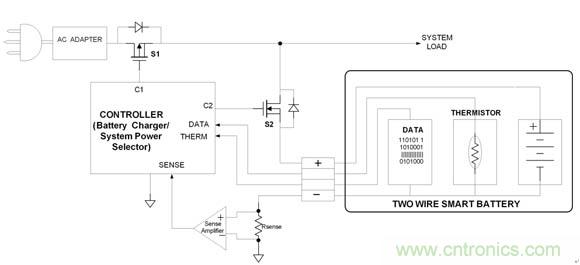

为了更好地理解这个问题,可以看一下图2中采用低边电流检测技术的“智能电池”充电器,其中AC/DC转换器的输出连接到了“2线”智能电池。

图2:采用低边电流检测技术的“智能电池”。

这种电池通常采用单线来传递指示电池状态的电池细节信息,还有一根线用于温度测量,出于安全的原因,这根线与负极和正极端子是隔离的。为了检测电池温度,电池通常内置一个热敏电阻,由该电阻提供正比于电池负极电压的输出信号。

当采用低边检测方案时,可按照如图2底部所示的方式插入检测电阻。由电池电流产生的检测电压经放大后馈入控制器,再由控制器做出一些必要的处理来调整功率流。由于检测电压随电池电流而变,这样就会改变电池负极的电压,而温度输出是以负极端子作为基准信号因此就导致温度输出不精确。

低边检测的另外一个主要缺点,体现在电池和地之间意外短路所导致的短路电流不能被检测到。在图2所示电路中,正极电源和地之间短路会产生足够毁坏MOS开关(S1)的大电流。然而,尽管有这样的问题,低边检测方案的简单和低成本使得它对那些短路保护不是必要的应用来说有很大的吸引力,因为在这种应用中地线干扰是可以容忍的。

为什么要用高边检测?

高边电流检测(图1b)指的是将检测电阻放在电源电压和负载之间的高位。这种放置方式不仅消除了低边检测方案中产生的地线干扰,还能检测到电池到系统地的意外短路。

然而,高边检测要求检测放大器处理接近电源电压的共模电压。这种共模电压值范围很宽,从监视处理器内核电压要求的电平(约1V)到在工业、汽车和电信应用常见的数百伏电压不等。应用案例包括典型笔记本电脑的电池电压(17到20V),汽车应用中的12V、24V或48V电池,48V电信应用,高压电机控制应用,用于雪崩二极管和PIN二极管的电流检测以及高压LED背光灯等。因此,高边电流检测的一个重要优势,那就是检测放大器具备处理较大共模电压的能力。

传统高边电流检测放大器

对于工作在5V的典型低压应用来说,高边检测放大器可采用简单的仪表放大器(IA)。然而,不同的IA架构有着不同的限制,如有限的输入共模电压范围。另外,IA也比较昂贵,而且在较高共模电压时,低压IA根本无法工作。因此设计高压高边电流检测所需的放大器是一个艰巨的挑战。

解决这个问题的一个直截了当的方法,就是使用简单的电阻分压器来降低高边共模电压,让这个共模电压落在检测运放的输入共模范围内。然而,这种方法不仅体积大,成本高,而且像下文说明的那样还可能无法提供精确的结果。

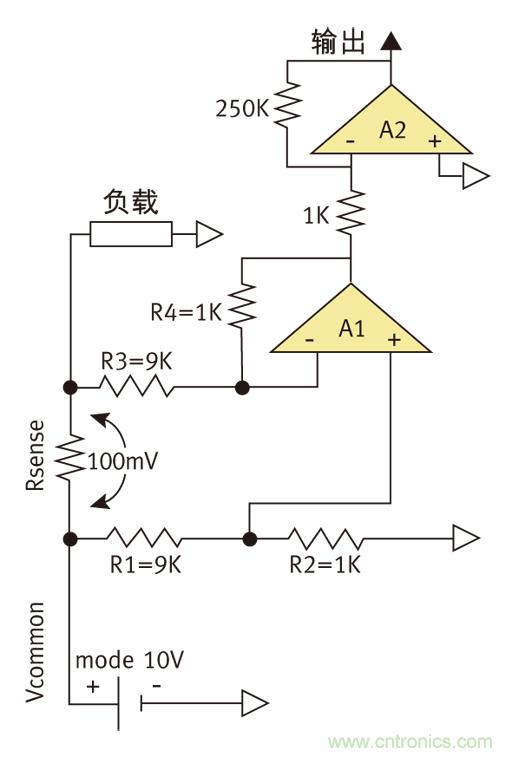

让我们考虑这样一个例子:在检测电阻上产生100mV检测电压,该电压寄生在10V的共模电压上。对应100mV满幅检测电压的理想输出是2.5V,最差精度指标是1%。

采用图3所示的简单电阻分压器可将10V共模电压减小10倍。

图3:实现传统高边电流检测的电路。

配置为差分放大器的运放A1能很轻松地处理1V共模电压。但Vsense(100mV)同样也被缩小了10倍,因此在差分放大器A1的输入端检测电压只有10mV。为了提供要求的2.5V满刻度电平,还必须引入第二个放大器A2,并设置为250倍的增益。

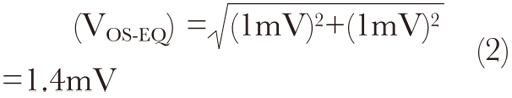

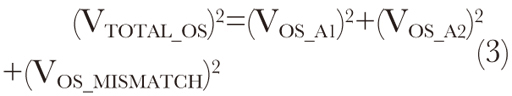

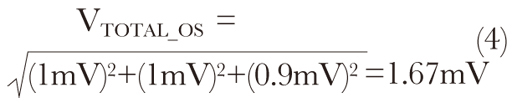

值得注意的是,A1的输入偏移电压无衰减地出现在其输出端,同时出现在A2输入端,然后被放大250倍。由于这些偏移电压是不相关的,它们在A2输入端可能整合为一个平方根和(RSS),并形成等效偏移电压。假设两个运放都有1mV的输入偏移电压,那么等效偏移电压为:

![]()

其中VOS_A1和VOS_A2分别是A1和A2的输入偏移电压。

因此由上述公式可以得出A2输出端仅由输入偏移电压所引起的误差电压为:

250(1.4mV) = 350mV

这样,运放偏移电压造成了14%的系统误差。

电阻比失配对CMRR的影响

第二个主要的误差源,是来自与放大器A1的电阻臂相关的公差。A1的CMRR很大程度上取决于电阻增益设置臂R2/R1和R4/R3之比值。两个臂中电阻比值即使差1%,也会产生90μV/V的输出共模增益。

使用1%公差的电阻时,电阻臂比值最大变化为±2%,相当于最坏情况下3.6mV/V的共模电压误差。这样,10V的输入共模电压变化将在A1输出端产生高达36mV的误差(电阻臂变化1%时的误差为0.9mV)。36mV的误差显然是不能接受的,因为它将导致增益为250的A2出现饱和!即使电阻臂比值变化1%也会产生放大的误差电压0.9mVx250=225mV。

总误差

总误差等于A1输入偏移电压、A2输入偏移电压、以及由电阻精度引起的误差电压的RSS总和。如上所述,电阻%1的精度变化加上10V的共模电压变化本身就会产生最大36mV的误差,并使A2饱和。假设电阻臂R2/R1和R4/R3之间的比值只变化1%,输出误差也将高达0.9mV。因此总的RSS输入误差电压为:

其中VOS_A1和VOS_A2分别是A1和A2的输入偏移电压,VOS_MISMATCH是由于电阻臂比值1%的变化引起的输入误差电压:

即使我们忽略温度变化,由于放大器A1和A2的偏移电压以及电阻臂比值1%的失配引起的总误差也可能高达1.67mVx250=417.5mV,是满刻度输出的16.7%。换句话说,417.5mV误差电压看上去像是417.5mV/25 = 16.7mV的输入偏移误差,这显然是不可接受的。

总误差可以通过使用更高精度的电阻(0.1%)、或具有更好偏移电压规格的放大器来缩小。但这些措施将进一步增加本来就已经包含了众多元件的系统的成本。

另外,即使没有负载,电阻分压器R4/R3和R2/R1也提供了电源电流到地的流通路径。这种到地的低共模阻抗在电池供电设备中很关键,因为电阻路径中的漏电会迅速泄漏电池能量。

专用高边电流检测放大器

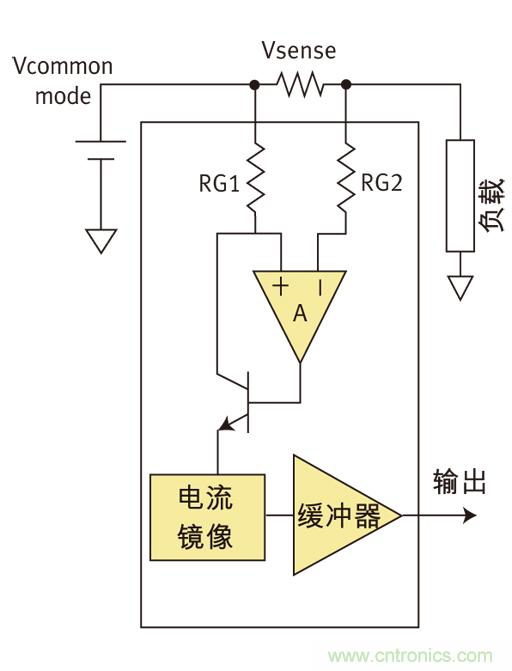

综上所述,理想的器件不仅要能检测较高共模电压上的电压,而且要具有非常好的CMRR和低输入偏移电压。图4中基本的高边电流检测放大器(CSA)已经能以IC的形式买到,并采用小型封装以最小化电路板尺寸。生产这种IC时使用的高压制造工艺允许它们即使是在低至2.8V电源电压下工作也能处理高达80V以上的共模电压。

图4:包含这些基本元件的集成高边电流检测放大器。(负载、电流镜像、缓冲器)

电流流经图4中的检测电阻会产生一个很小的差分电压,该电压必定通过增益电阻RG1。而(正比于检测电压的)这个电流被镜像和处理后提供以地为参考的输出电流,从而完成从高边的理想电平偏移。这个电流输出可以通过流经一个电阻或电压缓冲器而转换为电压。

美信公司的这个高边CSA具有以下一些特性:该芯片有非常高的共模输入阻抗,最小的输入偏移电压,低于1%的精度指标和典型100dB的CMRR。这些特性为传统高边CSA中常见的问题提供了高性价比的解决方案。其小型封装(2.2mmx2.4mm SC70,3mmx3mm SOT,1mmx1.5mm USCP等)使电路板尺寸得以保持最小。

这些高边放大器可以适合众多应用中的低成本电流检测使用,每一种放大器都针对特定应用作了优化。例如,MAX4372、MAX9928/29和MAX9938适合电池供电的设备,而MAX9937和MAX4080非常适合工业系统,MAX4069和MAX9923则是需要超低偏移电流应用的最好选择。由于不使用低边电流检测方案,所有这些IC有效地避免了地弹电压和短路检测功能缺失的问题。