给你个纠错本:PCB设计常见的不良现象及原因

从事PCB设计肯定不是一帆风顺的,或多或少的会有这样那样的不良现象。如果PCB工程师对碰见的每个现象都去研究错误原因一遍很是费时费力,如果能有一个纠错本,对常见的PCB设计不良现象给出原因是不是很妙?福音啊,小编给大家一个PCB设计常见不良现象纠错本,你肯定喜欢。

以下是PCB设计中的常见不良现象的总结,与大家研究讨论。

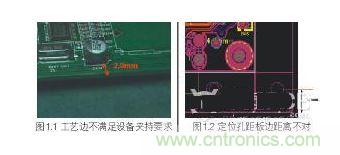

1 、PCB缺少工艺边或工艺边设计不合理,导致设备无法贴装。

如图1.1所示。

2 、PCB缺少定位孔,定位孔位置不正确,设备不能准确、牢固的定位。如图1.2所示。

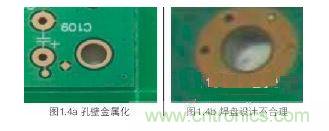

3 、螺丝孔金属化,焊盘设计不合理。

螺丝孔是用螺钉固定PCB板之用。为防止过波峰焊后堵孔,螺丝孔内壁不允许覆铜箔,过波峰面的螺丝孔焊盘需要设计成“米”字型或梅花状(如果过波峰焊时使用载具,可能不存在以上问题)。如图1.4a和1.4b所示。

4 、PCB焊盘尺寸设计错误。

常见的焊盘尺寸方面的问题有焊盘尺寸错误、焊盘间距过大或过小、焊盘不对称、兼容焊盘设计不合理等,焊接时容易出现虚焊、移位、立碑等不良现象。如图1.5a、1.5b和1.5c所示。

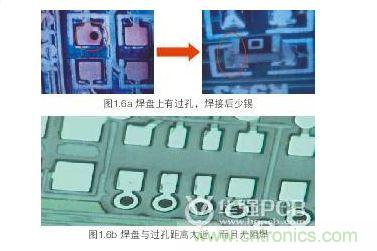

5、 焊盘上有过孔或焊盘与过孔距离太近。焊接时焊料熔化后流到PCB底面,造成焊点少锡缺陷。如图1.6a和1.6b所示。

6 、缺少Mark点,Mark点设计不规范,造成机器识别困难。

如图1.3a、1.3b和1.3c所示。

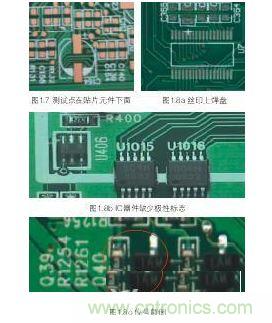

7、 测试点过小,测试点放在元件下面或距离元件太近。如图1.7所示。

8 、丝印或阻焊在焊盘、测试点上,位号或极性标志缺失,位号颠倒,字符过大或过小等。

如图1.8a、1.8b和1.8c所示。

9 、元件之间的距离放置不规范,可维修性差。

贴片件之间必须保证足够的距离,一般要求回流焊接的贴片件之间的距离最小为0.5mm,波峰焊接的贴片件距离最小为0.8mm,高大器件与后面的贴片之间的距离应该更大些。BGA等器件周围3mm内不允许有贴片件。如图1.9所示。

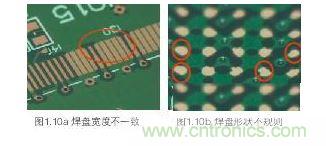

10、 IC焊盘设计不规范。

QFP焊盘形状及焊盘之间的距离不一致,焊盘之间的互连短路设计,BGA焊盘形状不规则等。如图1.10a和1.10b所示。