明导:丰田混合动力汽车的创新

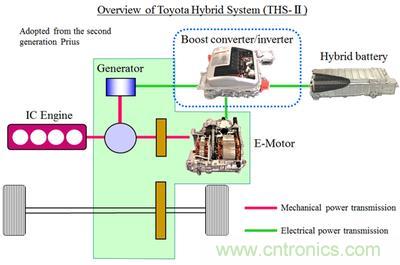

品慧电子讯提到丰田让人想到的不仅仅是具有环保意识车辆的代名词,当然其中最知名的当属普瑞斯 (Prius),而且还有创新。丰田在混合电动汽车开发方面的努力有目共睹。本文明导给大家介绍丰田混合动力汽车的创新,即混合动力汽车变频器功率模块的热特性。Mentor Graphics近日发布一份题为《丰田混合动力汽车的创新》的研究报告。中文版的报告全文可在 Mentor Graphics 的官方网站阅读和下载:[ http://mentorg.com.cn/aboutus/view.php?id=241 ]。本文的作者为明导产品营销部 Boris Marovic。混合动力汽车的基本原理是通过同时利用电动马达和内燃机来降低油耗,这取决于您处于驱动循环的哪一部分。通常情况下,电动马达是用来在驾驶速度较慢的情况下进行加速,达到特定的速度之后,内燃机开始接管汽车并发挥作用。混合动力汽车还可以提供使用存储在电池中的电量进行驱动的功能,当电池电量较低时只需转换到内燃机产生电力即可,或者依靠电池或依靠内燃机单独运行,或者甚至在某些动力增加模式下两者同时使用。无论哪种情况,都不属于纯电动汽车。电动行驶里程较为有限,只用于降低车辆的总体排放。电池通过回收制动能量或者从内燃机驱动的发电机充电。为了给电池充电,产生的电量必须从交流电转换成电池所需的直流电。一旦电池用来驱动汽车,电流必须从直流电转换成交流电,从而为电动马达提供动力。这类工作由包含了绝缘栅型双极性晶体管 (igBTs) 等几个不同器件的电力电子系统控制。绝缘栅型双极性晶体管(igBTs)可以在数百安培的电流下运行,并且起到电子开关的作用,能够以极高的转换速度运行,因此产生大量热量。提到丰田让人想到的不仅仅是具有环保意识车辆的代名词,当然其中最知名的当属普瑞斯 (Prius),而且还有创新。Hybrid Synergy Drive(混合动力系统,简称“HSD”)是指丰田为其系列全混合动力汽车开发的技术。(图 1 &2)丰田在混合电动汽车开发方面的努力有目共睹。早在90年代末,该公司的首款混合动力车已上路。自那时起,其全球总产量已经达到数百万辆,未来还将继续增长。

图1:丰田混合动力系统概览西森久雄 (HisaoNishimori)是丰田混合动力汽车开发小组的一名工程经理。2012年9月份在日本品川举行的明导技术设计论坛大会上发表的演讲中,西森久雄探讨了丰田为描述和优化混合动力汽车与电动汽车功率模块的热特性所做的努力。IGBT 是需要进行优化以拥有理想的热阻来更好地将元件所产生热量散发到与其相连的冷却系统的电力电子器件。应用明导公司具有合适的大电流电源的 T3Ster®瞬态热测试系统使混合动力汽车能够达到为器件加热所需的电力并加热器件、记录热响应以及获得器件的结构函数。

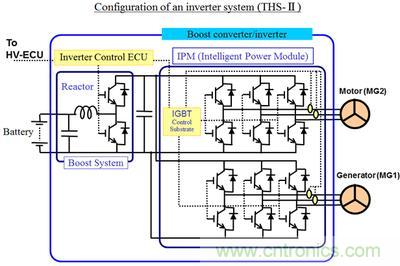

图1:丰田混合动力系统概览西森久雄 (HisaoNishimori)是丰田混合动力汽车开发小组的一名工程经理。2012年9月份在日本品川举行的明导技术设计论坛大会上发表的演讲中,西森久雄探讨了丰田为描述和优化混合动力汽车与电动汽车功率模块的热特性所做的努力。IGBT 是需要进行优化以拥有理想的热阻来更好地将元件所产生热量散发到与其相连的冷却系统的电力电子器件。应用明导公司具有合适的大电流电源的 T3Ster®瞬态热测试系统使混合动力汽车能够达到为器件加热所需的电力并加热器件、记录热响应以及获得器件的结构函数。 图2:变频器系统的配置(THS-II)12下一页>在使用T3Ster设备的功能之前,丰田的设计流程从设计嵌入原型的模块开始,然后在不同的条件下进行测试,如不同的开关频率或者不同的IGBT导热硅脂的厚度等等。然后使用红外热成像仪进行测量,再对结果进行评估。如果结果不满意或者不准确,则需要团队返工改变设计,然后重复相同的步骤。西森久雄说:“如果再次改变设计,重新评估一个新的原型需要花费大量的交付周期、努力和成本。”丰田的目标是优化流程,在短时间内实现高度准确和可重复的结果,因此更加富有效率。“T3Ster 使我们能够详细地了解器件的结构以及其热流路径。它清晰地显示了被测量半导体器件附近热阻的差异,在进行可靠性测试前后可以检验测量结果,从而找出散热特性的任何变化。”在测量模块的所有器件时,丰田还能够检测结构的细节,即使是已封装的半导体器件。“我们甚至还能测量与设计值相匹配的粘结材料”。在T3Ster设备的帮助下,丰田能够向设计人员迅速地反馈高度准确的结果,从而进一步改善设计。从导热硅脂厚度到粘结状态一切的情况都可以进行优化。在这之前,丰田无法检验产品的状态和已封装的半导体器件附近的散热状况。

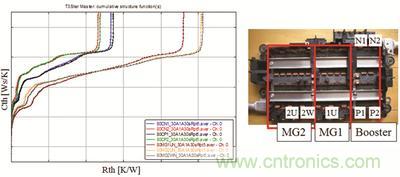

图2:变频器系统的配置(THS-II)12下一页>在使用T3Ster设备的功能之前,丰田的设计流程从设计嵌入原型的模块开始,然后在不同的条件下进行测试,如不同的开关频率或者不同的IGBT导热硅脂的厚度等等。然后使用红外热成像仪进行测量,再对结果进行评估。如果结果不满意或者不准确,则需要团队返工改变设计,然后重复相同的步骤。西森久雄说:“如果再次改变设计,重新评估一个新的原型需要花费大量的交付周期、努力和成本。”丰田的目标是优化流程,在短时间内实现高度准确和可重复的结果,因此更加富有效率。“T3Ster 使我们能够详细地了解器件的结构以及其热流路径。它清晰地显示了被测量半导体器件附近热阻的差异,在进行可靠性测试前后可以检验测量结果,从而找出散热特性的任何变化。”在测量模块的所有器件时,丰田还能够检测结构的细节,即使是已封装的半导体器件。“我们甚至还能测量与设计值相匹配的粘结材料”。在T3Ster设备的帮助下,丰田能够向设计人员迅速地反馈高度准确的结果,从而进一步改善设计。从导热硅脂厚度到粘结状态一切的情况都可以进行优化。在这之前,丰田无法检验产品的状态和已封装的半导体器件附近的散热状况。 图3:T3Ster 累积结构功能西森久雄在总结时表示:“通过提供来自T3Ster测量结果的结构函数,与设计值的比较和验证可以更详细的进行。在可靠性测试中使用这个测量方法已经帮助我们发现影响寿命的设计缺陷,而且由于设计值现在能够测量出来,因此进行前端装载成为可能。此外,我们还可以通过降低设计中的重复工作以降低原型成本。”(图 3)西森久雄通过一个汽车隐喻很好地表达了他对设计和评估过程的观点:“评估和设计就像质量保证的两个‘轮子’,重要的‘发动机’则为轮子提供驱动力。通过适当地组合 CAD、CAE 和自动化测量,轮子将把‘优质的设计’带到路上。”(图4)本文原发表于明导的期刊《Engineering Edge》。

图3:T3Ster 累积结构功能西森久雄在总结时表示:“通过提供来自T3Ster测量结果的结构函数,与设计值的比较和验证可以更详细的进行。在可靠性测试中使用这个测量方法已经帮助我们发现影响寿命的设计缺陷,而且由于设计值现在能够测量出来,因此进行前端装载成为可能。此外,我们还可以通过降低设计中的重复工作以降低原型成本。”(图 3)西森久雄通过一个汽车隐喻很好地表达了他对设计和评估过程的观点:“评估和设计就像质量保证的两个‘轮子’,重要的‘发动机’则为轮子提供驱动力。通过适当地组合 CAD、CAE 和自动化测量,轮子将把‘优质的设计’带到路上。”(图4)本文原发表于明导的期刊《Engineering Edge》。 图4:设计与评估流程<上一页12

图4:设计与评估流程<上一页12