触控设计向“薄”看,In-cell、On-cell、OGS 比比看

品慧电子讯随着智能手机的大尺寸发展,必须导入更薄或架构更精简的触控设计方案,以达到越来越“薄”的要求。In-cell、On-cell、OGS 都在积极改善面板厚度,在触控追求薄化的今天,它们谁更有优势?

早期屏幕触控解决方案相当多,如电阻式、光学式、电容式等技术多元且分歧,虽然在成本上,电阻式触控屏方案在材料成本表现极具优势,但却在透光率、耐用度与需进行触点校准等使用限制,使得发展进阶应用时造成产品设计受限;而光学式的触点侦测、多触点追踪、系统反馈速度等问题,目前仅在中/大尺寸触控应用较具优势,小尺寸应用则受到电容式触控技术大幅挤压。

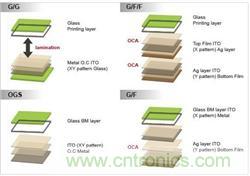

不同的触控技术集成显示屏幕模块方法

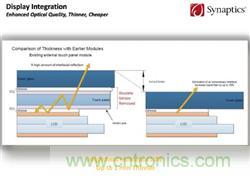

嵌入式触控设计可让显示屏幕集成触控且大幅薄化模块厚度

手机平板热卖 带动电容触控显屏应用需求

从多年由Apple iOS Device带动电容触控应用热潮开始,让使用者体验了电容式触控更好的屏幕显示效果与相对更精准的触点侦测精度,尤其是多触点侦测、追踪应用支持,还可让电子产品发展更多电玩、娱乐应用用途,甚至在系统底层集成的多触点触控使用者接口,让终端产品可创造最佳使用者经验的设计境界。

但电容触控架构需要在原本的LCD显示架构中,增加侦测触点的额外设计,为了保护LCD内的精密架构,保护玻璃的强度也必须对应提升,以增加整体LCD显示模块的使用强度,甚至改善触控面本身的触按应用强度,但如此一来也会造成电容式触控初期设计在屏幕模块的制程较繁复、成本较高问题。

此外,终端产品的制作厚度,也会因为LCD触控屏无法积极薄化,而使得产品在薄化设计趋势下无法达到有效的改善效益。

产品薄化设计需求 推进触控模块薄化设计

为了积极面对3C与行动运算装置对于触控显示屏幕的薄化设计需求,尤其是智能型手机在显示尺寸已经直接挑战小型平板产品,在触控显示面板尺寸增大前提下,又得维持如智能手机般的极薄产品设计,在硬件与料件选用上,PCB、处理器、SoC与电池都有一定程度的薄化设计限制,反而是触控屏幕模块料件仍有1~2mm的薄化设计空间。

实际上面板厂和保护玻璃供应商,早已抢进薄型触控市场,尤其是现有智能型手机业者,积极想在产品进行区隔设计,而薄化的触控解决方案,正是可让显示模块积极改善料件厚度与实际触点侦测反馈表现的应用设计,在触控显示模块的设计方案中,业者除要求保护玻璃需具一定程度的硬度表现,也须在抗杂讯、提升触点侦测精度、料件厚度各方面进行最佳化设计。目前面板与玻璃制造商,正加紧脚步开发In-cell、On-cell与OGS(One Glass Solution)不同触控方案的集成触控式显示模块设计。

改善保护玻璃薄度与强度 增加更多薄化优势

不管是In-cell、On-cell或OGS设计方案,其实都必须在保护玻璃上具一定程度的强化,因为触控屏幕表面为装置与人机接口互动最频繁的区块,触控屏幕不只在中央点或是屏幕四角,都必须维持一定程度的硬度与保护效果,以达到保护内部的触控设计与LCD显示设计,复杂度相当高,保护玻璃的薄化与强度提升虽然看起来是彼此互斥的设计概念,但实际上在新颖的材料科学挹注下,目前已有显著的突破成果。

而触控屏幕模块的薄化基本要求,即于保护玻璃进行薄化的效益最高,因为保护玻璃的功能单纯,若能有效薄化不但可以让触点侦测的条件更好,追踪触点的效能表现也能藉此提升,但麻烦的是玻璃材质在薄化后于材料硬度与强度需要进一步强化,才能满足触控屏幕大量压按的使用情境,目前薄型化的保护玻璃在材料已有相当大的进展,玻璃硬度可以达到500~800MPa,应用于智能型手机、平板计算机材料质量绰绰有余。

内嵌式触屏设计 In-cell/On-cell各有优劣

12下一页>

- 第一页:触控模块向“薄化”设计看齐

- 第二页:内嵌式触屏设计 In-cell/On-cell/OGS各有优劣

解决完触控模块的保护玻璃材料强化与薄化需求,其实在显示屏幕模块内的结构简化,也可收到积极薄化的设计效果,目前常见的电容式触控屏幕内部结构薄化设计,主要有内嵌式(In-cell)、On-cell及单片玻璃方案(OGS)等设计方式,以下将就三种方案进行说明。

目前较热门的触控显示模块薄化方向,以内嵌式In-cell方案为主,在终端产品导入的厂商不乏国际大厂,如Apple、Samsung、sony ericsson等业者均有对应产品导入内嵌式In-cell方案触屏设计方案。

以Apple的状况是与LG Display(简称LGD)合作开发In-cell面板元件,以供应旗下iOS Device的产品应用需求。Samsung的方向为采用精简型In-cell设计方案、同时多方进行In-cell的专利布局,并挟自身的半导体产制资源,积极开发对应之触控IC。

In-cell的技术方案目的,是要让LCD的透光率提升、减轻背光辅助的功耗需求,不仅可让产品的显示质量提升,也能因为结构简化、薄化使整个显示模块的厚度大减,达到积极为终端设计产品进行薄化设计的开发目标。

In-cell只是个概念,各家大厂的作法大多略有出入,而且为了规避In-cell不同技术概念的专利侵权问题,大厂也挖空心思利用感应层、驱动层、导电膜不同的排布组合,一方面优化In-cell面板的触点侦测与追踪效能、一方面提升In-cell面板的显示质量。

嵌入式触控设计方法多元

而In-cell与On-cell有一定程度的技术重迭,其实In-cell与On-cell两种方案,目的都是将电容触控的感测设计与液晶面板集成的技术方案,In-cell为将触控的感测机制嵌入至液晶的像素中,而On-cell的方法则较不同,为将触控感测机制嵌入至LCD模块的彩色滤光片基板、或是偏光板之间的作法,若就架构来观察,In-cell的技术难度较高,且较具薄化优势,置于On-cell方案则要视集成方式差异,会影响其触控显示模块的薄化优势,但这两种技术均持续进化改良。

对In-cell方案来说,因为触控感测机制嵌入液晶核心,在制程与工法复杂度较高,导致终端产品的显示屏模块良率也因此受到影响,技术方案导入量厂初期,较大的挑战在于改善产品的制程良率。相对的On-cell虽在材料优势略减,但仅需在彩色滤光片、偏光板间利用透明的感测图案排列进行触点感测设计,制程相对简单许多,在良率问题方面较In-cell容易解决许多,加上透明电极图案排布的方式与制法技术持续升级,目前两种嵌入式触控技术方案的模块差距越来越接近,而On-cell架构在生产良率优势方面,让整体模块的生产成本表现较佳。以On-cell应用方案观察,目前采行此技术较显著的终端设计,即为Samsung AMOLED触控屏幕模块设计方案。

反观In-cell即便在量产良率略显劣势,但直接的薄化优势与显示效果提升效益,仍受到许多国际大厂青睐!象是Apple就在iPhone 5新款产品上导入In-cell触控显示模块,透过面板的积极薄化与显示效果优化,为终端产品增加不少产品优势,而也由于Apple iPhone就具一定程度的规模经济水平,在关键料件的采购可在数量上具一定程度优势,可间接减少In-cell架构触控显示模块在量产良率造成的成本问题,除了Apple外,如Sony等一线智能型手机大厂,也相继导入In-cell的显示屏幕设计方案。

<上一页12

- 第一页:触控模块向“薄化”设计看齐

- 第二页:内嵌式触屏设计 In-cell/On-cell/OGS各有优劣