TE新创铝线压接连接方案,已在汽车厂成功应用

品慧电子讯铝线比铜线重量轻而且能够持续低成本供应,应用在汽车上可以减轻重量并提高燃油经济性。但是当前的汽车线束主要材料依然是铜,因为采用铝质连接存在技术和工艺挑战。现在,TE解决了这个问题,并已将铝线压接连接成功应用于知名汽车制造厂。

汽车燃油经济性是汽车的一个重要性能。由于要求节约能源和减少消耗能源时产生的温室效应的副作用,汽车制造商一直在寻找改善燃油经济性的途径,也找到了很多方法,比如8速变速器、先进的涡轮增压技术和直喷技术。但是对内燃机性能的改进“已经达到极限”,车身的轻质化给燃油经济性的提升带来了想象空间。汽车在高速路上匀速行驶时,燃油消耗多用于抵抗空气阻力;在拥挤的城市道路行驶时,频繁的停车、起步导致燃油消耗多用于起步和加速时抵抗汽车本身的惯性,与质量直接相关。

在普通的家用小汽车中,线缆主要用于电能和传感、控制信号的传输,当前车用线缆的主要材质是铜,在典型的家用小汽车中,它们的重量大约为30kg。铝材应用在汽车上可以减轻重量、有助于提高燃油经济性、降低二氧化碳排放。在汽车线缆连接中,采用铝替换铜主要有如下两个优势:第一,铝的重量比铜轻三分之二左右,采用铝线可以电缆线束的整体重量。同样电阻的铝线比铜线轻50%。这种减重对降低燃油消耗有重要作用;第二,铝是一种供应充足的基础材料,在地球上,铝元素的含量仅次于氧和硅,居第三位。而铜资源有限,因而铜有一部分“投资投机性需求”,导致国际铜价常常在高位震荡。

铝线比铜线重量轻而且能够有保证的低成本供应,但是当前的汽车线束主要材料依然是铜,主要是因为采用铝质连接存在技术和工艺挑战。比如:

- 铝在机械负载下从80C开始出现蠕变趋势加剧(蠕变:固体材料在保持应力不变的条件下,应变随时间延长而增加的现象。),而铜在230C以上采出现类似现象。因此,铝和铜的连接必须做特殊设计,从而保证产品生命周期内不丧失电气性能。

- 铜铝连接处在潮湿环境下发生电化学反应,导致金属接触层发生溶解,必须采取措施防止这种不良反应;

- 铝的机械强度只有铜的三分之一,而且对折弯很敏感。汽车中的部分应用对线缆本身和连接件的机械强度提出了要求;

- 铝在空气中会形成致密且坚硬的氧化层,氧化铝可以保护材料不受循环腐蚀,但是它又很强的绝缘特性。因此,在进行铝质线缆的连接时,需要彻底破坏氧化层。

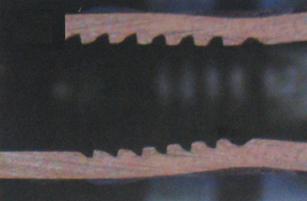

在近期一场电子展上, TE Connectivity向CNT Networks介绍了TE新研发的铝线压接连接解决方案:一种特殊的F型压接筒(如图1)。它的内侧具有锯齿状结构,压接过程中,锯齿结构可以破坏氧化层,暴露下面的纯铝,从而通过冷焊建立接触点。

图1 :一种特殊的F型压接筒

压接刀具完全闭合时,导线在冲击下纵向伸长,压接筒和导线之间形成了局部冷焊区域。接触表面的晶格结构表明两种材料相互渗透。形成良好导电性能的关键并不是压接区的残余应力,而是局部冷焊。

通过这种冶金法的连接,有效提高了导电耐久性。而且1.5mm截面的铝线,采用这种新型压接的拔出力为80N。此外,压接筒中还整合了密封带以及密封贴点来实现腐蚀保护。TE已经开发了全自动F型压接模具,目前正用于某知名汽车制造厂。

对于线索总重30kg左右的中级普通汽车,用铝线代替铜线(只替换导线,不包括信号线),在同等导电性能下,重量可减少大约7kg。在德国,近十年来,电源端子已经改用铝材,这种情况下,每组线束至少可以减重2至3kg。

TE Connectivity汽车事业部副总裁兼中国区总经理沈伟明先生表示:从中国制造业发展趋势来看,“智能化”、“绿色化”是产业升级的关键点,汽车领域未来市场的趋势与此不谋而合,将进一步重视环保减排、降低成本、减轻重量、扩充空间、功能集成的产品,TE Connectivity也将伴随市场的需求推出更小型化、轻量化、智能化的创新型产品,积极推进中国汽车事业的发展,助中国名族品牌汽车的成长一臂之力。

图2:TE Connectivity汽车事业部副总裁兼中国区总经理 沈伟明先生