IGBT技术——半导体技术与封装的完美匹配

中心论题:

- 半导体开关中的IGBT和二极管

- 芯片技术的进展

- 模块外壳的要求

解决方案:

- IGBT4总损耗更低,开关行为更为轻柔,同时芯片的面积也更小

- 新一代芯片扩大了的温度范围

在日益增长的变频器市场,许多厂商提供性能和尺寸各异的变换器类型。这正是以低损耗和高开关频率而著称的新IGBT技术施展的舞台。在62 mm(当前模块的标准尺寸)模块中使用新IGBT技术可使用户不必改变其机械设计概念而获益。

基于平台技术的标准62 mm SEMITRANS模块,由于针对IGBT和二极管采用了不同的半导体技术,因此适合于多种应用场合。采用标准尺寸模块外壳这一事实意味着用户有更多可供选择的供应商。

新1 200 V系列模块为我们展示了外壳和半导体之间的匹配是多么的完美,该系列产品基于英飞凌的IGBT4技术和赛米控稳健可靠的新CAL4二极管。

半导体开关中的IGBT和二极管

在电力电子技术中半导体器件IGBT 和二极管仅作为开关,“理想的开关”必须满足以下条件:通态压降Vd = 0,与当前导通电流无关;反向电流Ir = 0,在最大允许反向电压以下;开关损耗Psw = 0,与当前被切换的电流和直流母线电压无关;热阻Rth无足轻重,因为没有损耗产生。

然而,在实际的开关中,存在大量的正向压降和开关损耗,因而设计中的热阻处理技术对模块性能来说是至关重要的。本文讨论了IGBT2、IGBT3 以及SEMITRANS模块采用的新IGBT4 半导体技术之间的区别,并展示了在某些情况下新IGBT4技术所带来的性能提升。

芯片技术的进展

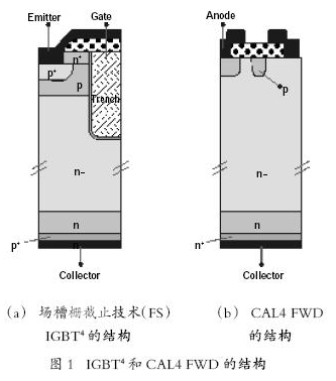

图1(a)显示了基于英飞凌沟槽栅场截止(FS)IGBT4 技术和赛米控CAL4 续流二极管的新一代芯片的基本结构。

IGBT4基本上是基于已知的IGBT3 沟槽栅结构并结合经优化的包含n-衬底、n-场截止层和后端发射极的纵向结构。与第三代IGBT相比,这将使总损耗更低,开关行为更为轻柔,同时芯片的面积也更小。此外,pn 结的最高结温Tjmax 从150益升高至175益。这将在静态和动态过载情况下建立一个新的安全裕度。IGBT4系列产品的特点是有一个为高、中、低功率应用而优化的纵向结构;开关性能和损耗适用于给定的功率等级。这里所展示的结果集中在中等功率范围(50~600 A)的应用,采用的是低电感模块,开关速率在4~12 kHz之间(这相当于IGBT4L)。

当在更高电流密度情况下使用新一代IGBT,具有高电流密度的续流二极管也是需要的,尤其是对《变频技术应用》2008年第3期那些具有最大芯片封装密度的模块。基于这个原因,在现有CAL(可控轴向长寿命)二极管技术的基础上开发了新的CAL4 续流二极管,其特点在于对任何电流密度的软开关性能,耐用度(高di/dt)好以及低反向恢复峰值电流和关断损耗。CAL4 FWD的基本结构只是背面带有n/n+结构的薄n-衬底,如图1(b)所示。为了减少产生的损耗,n缓冲层被优化,采用较薄n+晶圆,使活动表面积增大(即小边结构),纵向载流子寿命被优化。因此,新的,经过改进的CAL4 二极管很出色,除了电流密度提高了30%,其正向电压更低,切换损耗也与上一代相类似(CAL3,Tjop =常数)。为增加pn结的最高结温至175益,使用了新的边缘端钝化技术。受益于上述的优化工作,CAL4FWD是第四代IGBT应用的完美匹配。

新一代芯片扩大了的温度范围———175益(Tjmax)在适当的可靠性试验中进行了验证,例如,栅应力,高温反偏(HTRB),高湿高温反偏(THB)测试。

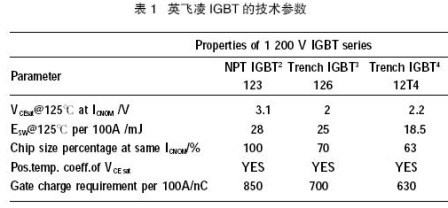

英飞凌的3 个主要IGBT 技术系列的最重要的专用参数如表1 所列,它们都为1 200 V SEMI原TRANS模块所使用。

模块外壳的要求

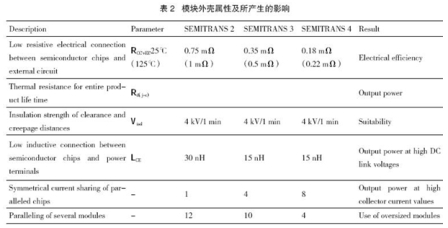

SEMITRANS模块外壳的主要参数以及这些参数对最终产品性能所产生的影响的详细信息如表2所列。

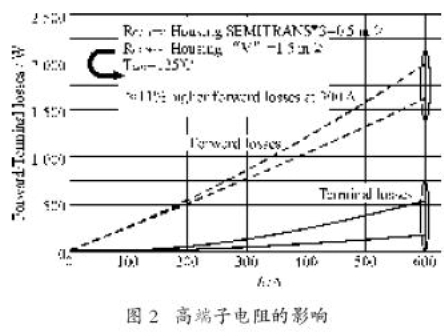

a.端子电阻

模块的端子电阻对电路的工作效率的影响如图2所示。在图2所示的例子中,举例的开关导通损耗比SEMITRANS高11%。这相当于一个每相绝对值约90 W,三相共270 W的功率变频器。

b.热阻

这一参数影响最大允许功率损耗,从而也影响模块中IGBT和二极管的最大允许的集电极电流。下列因素对决定热阻的大小至关重要:芯片尺寸(面积);模块设计[焊接、陶瓷基板(DCB)、基板];系统设计(导热硅脂,散热器)。不考虑半导体的成本,其通常会占到模块总成本的50%以上,外壳的选择会对模块的额定电流产生巨大的影响。

c.绝缘强度

用于焊接半导体芯片的陶瓷基板的厚度和类型,以及软模的特性将在很大程度上影响SEMITRANS模块的绝缘强度。

d.开关电感LCE及其实际效果

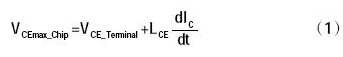

电感LCE对IGBT关断时产生的过电压来说是一个重要的参数

在实际中,高电感与关断期间所产生的过电压一样,都是不利的。高电感意味着器件的最大反向电压会很快达到,尤其在高直流母线电压的情况下。例如,当在甩负荷或在功率回馈模式下。当使用低电感模块时,可以实现高可靠性和最高效率。模块电感对最大关断电流的影响如图3 所示,图中显示了SEMITRANS3和与其作对比的不同形状封装“C”之间的差异。由于模块的电感小,SEMITRANS3在芯片的最大反向电压达到之前可切换的电流值要比“C”高30%。受益于主端子加上用于DCB的对称并联设计,SEMITRANS模块可实现低电感(请注意,由于模块电感,半导体芯片上实际产生的电压永远高于端子上产生的电压)。

e.并联时芯片的对称电流分布

SEMITRANS模块中,并联的芯片(IGBT 和二极管)多达8个(见表2)。二极管并联尤其具有挑战性,因为Vf的负温度系数会降低额定电流。为此,SEMIKRON开发了定制解决方案,满足高功率应用(为静态和动态功率分配进行了优化)及高直流环母线电压应用(在关断时动态过电压限制)。

f.多模块的并联

对于几个模块并联的情况,功率降额必须尽可能低。此时,IGBT参数VCEsat的正温度系数具有正面的影响。对于二极管的情况,可以采取3.5中描述的那些步骤。SEMITRANS模块中降额系数介于90%和95%之间。

展望未来

得益于采用了第四代沟槽栅IGBT和CAL 二极管的新1 200 V模块,SEMITRANS IGBT模块将能够续写其成功应用案例。与同功率等级的其它模块相比,新系列模块所带来的性能提升不仅取决于采用了新一代的芯片,而且还取决于低的端电阻和相对较低的杂散电感。