基于LED照明应用的无闪烁调光实现

中心议题:

- 探讨LED照明应用的无闪烁调光实现

- 采用隔离式设计和非隔离式设计

- 采用的控制器既能执行功率因数校正

LED(Light Emitting Diode),发光二极管,是一种固态的半导体器件,它可以直接把电转化为光。LED的心脏是一个半导体的晶片,晶片的一端附在一个支架上,一端是负极,另一端连接电源的正极,使整个晶片被环氧树脂封装起来。半导体晶片由两部分组成,一部分是P型半导体,在它里面空穴占主导地位,另一端是N型半导体,在这边主要是电子。但这两种半导体连接起来的时候,它们之间就形成一个"P-N结".当电流通过导线作用于这个晶片的时候,电子就会被推向P区,在P区里电子跟空穴复合,然后就会以光子的形式发出能量,这就是LED发光的原理。而光的波长决定光的颜色,是由形成P-N结材料决定的。 该项技术正日臻成熟,标志之一就是大量LED照明标准和规范的陆续出台。严格的效率要求已存在相当一段时间了,今后仍将不断提高。

LED的亮度是跟LED的发光角度有必然关系的,LED的角度越小它的亮度越高,没有什么超亮不超亮的,那是骗小孩的,如果是质量好的LED不管是哪家LED厂家生产的大家的亮度都差不多的,只是生产工艺不一样,使用寿命略有不同,因为大家用的都是那几家国外的LED芯片。如果是5MM的LED180度角的白光的亮度只有几百MCD,如果是15度角的亮度就要去到一万多两万MCD的亮度了,亮度相差好几十倍了,如果是用于照明用的,在户外最好是用大功率的LED了,亮度就更高了,单个功率有1W,3W,5W,还有的是用多个大功率组合成一个大功率的LED,功率去到几百都有。

功率因数是非常重要的因素,因为高功率因数可降低配电网络的损耗。降低电力使用对环境所造成影响的最有效方式是减少浪费,因此世界各地的监管机构都在进一步严格他们的功率因数规范。其中一个例子就是能源之星固态照明能效规范(09/12/07),它规定住宅照明产品的功率因数(PF)应大于0.7,商用照明产品的功率因数(PF)应大于0.9.

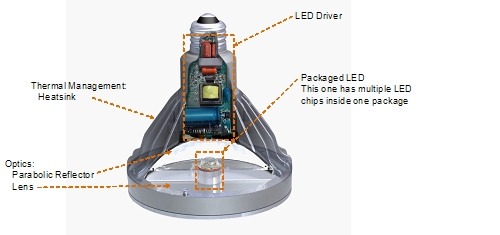

图1:LED灯泡构造图。

LED灯泡和灯具制造商正在对这些要求做出响应,自然希望他们的产品具有尽可能高的通用性。因此,他们非常需要能兼容各种调光器的LED驱动电路,实现高效率工作并使功率因数达到0.9以上。LED是由Ⅲ-Ⅳ族化合物,如GaAs(砷化镓)、GaP(磷化镓)、GaAsP(磷砷化镓)等半导体制成的,其核心是PN结。因此它具有一般P-N结的I-N特性,即正向导通,反向截止、击穿特性。此外,在一定条件下,它还具有发光特性。在正向电压下,电子由N区注入P区,空穴由P区注入N区。进入对方区域的少数载流子(少子)一部分与多数载流子(多子)复合而发光。有人称LED光源为长寿灯。它为固体冷光源,环氧树脂封装,灯体内也没有松动的部分,不存在灯丝发光易烧、热沉积、光衰等缺点,在恰当的电流和电压下,使用寿命可达6万到10万小时,比传统光源寿命长10倍以上。

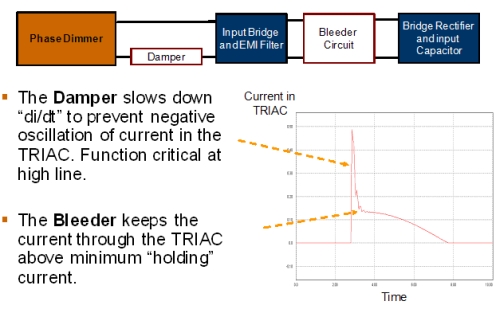

调光控制器

照明控制器以线路调光或次级侧调光的方式进行工作。最简单的线路调光方式是前沿可控硅控制器。这是目前最常用的照明控制方式,但不幸的事,使用可控硅控制器对LED灯进行调光时会产生大量问题。灵活的可编程控制功能可以控制降压限压幅度,开关灯时间任意设定。控制模式有时控,光控,手动控制,上位机远程控制及根据使用地点的经纬度自动控制。软启动,软过渡,软关闭功能,防止过电压及冷启动大电流对灯具的冲击,大幅度减少灯具的损毁率。对钠灯,汞灯等灯具设有可调的全压预热启动时间,灯具能更充分的预热,平稳过渡到正常工作状态。能实现全夜灯及半夜灯控制,且有后半夜再降压调流功能,节能效果更加理想。完善的再起动功能,当负载故障,外部供电故障结束后,能自动重新点燃灯具。控制方式有时控,光控,手动控制,上位机远程控制及根据使用地点的经纬度自动控制(选件)。三相开关灯时间及输出电压可独立调节,可接不平衡及不同类型的负载。可编程的检修模式,便于照明系统检修,维护和灯具更换。预留一组受时钟控制的常开接点以实现特殊控制。接点容量为7A/250VAC.

可控硅控制器在白炽灯中的表现无可挑剔,但在LED灯中会产生各种负面效应,其中包括闪烁、发光不均匀、音频噪声以及闪动。要想弄清原因,首先必须了解可控硅调光器的工作原理。

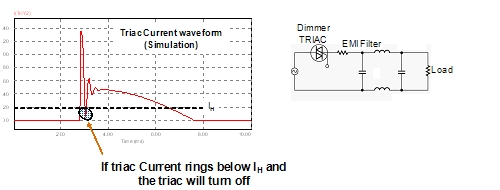

调光控制是通过改变可控硅导通每个半周期的相位角来实现的。灯泡灯丝中的电流与调光信号的相位角密切相关,相位角的变化范围介于0°(接近0°)到180°之间。这是可控硅在不使用栅极驱动的情况下保持导通所必须维持的最小负载。为维持可控硅的稳定工作,该电流不能为零,IH的典型值介于8 mA到40 mA.驱动白炽灯时,维持电流不是问题。

对可控硅控制器来说,白炽灯的阻抗非常低,因此不会出现振荡。相反,LED驱动器具有高阻抗,而且其输入EMI滤波电路由电容和电感组成。在每个半周期,当可控硅导通时就会出现浪涌电流,最糟糕的情况是,在90°导通角下输入电压达到最大值。如果振荡导致电流降到IH以下,可控硅将关断(图3)。

图3:输入EM滤波器引起的电流振荡。

当可控硅关断时,R1和R2对DIAC(图2)重新充电至击穿阈值。DIAC然后导通TRIAC,重新开始下一开关周期。结果是在同一输入线路周期内多次重启动可控硅(图4)。

图4:可控硅因振荡多次重启动。

为避免出现与可控硅调光相关的问题,LED驱动器必须满足LED负载非常不同的要求,同时还得与专为白炽灯设计的调光电路实现兼容。用于替换标准白炽灯的LED灯通常包含多个LED,确保提供均匀的光照。这些LED以串联方式连接在一起。

LED灯要想实现可调光,其电源必须检测可控硅控制器的可变相位角输出,并利用该信息来改变LED的恒流驱动。电路自身所产生的传导EMI必须达到最低水平,使输入滤波器尽可能地小。此外,驱动电路必须控制功率因数。 LED(Light-Emitting-Diode中文意思为发光二极管)是一种能够将电能转化为可见光的半导体,它改变了白炽灯钨丝发光与节能灯三基色粉发光的原理,而采用电场发光。据分析,LED的特点非常明显,寿命长、光效高、无辐射与低功耗。LED的光谱几乎全部集中于可见光频段,其发光效率可超过150lm/W(2010年)。将LED与普通白炽灯、螺旋节能灯及T5三基色荧光灯进行对比,结果显示:普通白炽灯的光效为12lm/W,寿命小于2000小时,螺旋节能灯的光效为60lm/W,寿命小于8000小时,T5荧光灯则为96lm/W,寿命大约为10000小时,而直径为5毫米的白光LED光效可以超过150lm/W,寿命可大于100000小时。有人还预测,未来的LED寿命上限将无穷大。

LED驱动器控制

很显然,LED驱动器采用标准反激式拓扑结构是绝对不行的,必须使用专用的LED驱动器。图5和图6可以说明这一点。

图5:使用TOPSwitch-HX的标准反激式电路。

图5所示为使用 Power Integrations (PI)的TOPSwitch?-HX控制器设计的恒流输出反激式电源。输出电压由输出端的齐纳二极管决定。这样可通过光耦器向控制器提供反馈信号。TOPSwitch-HX控制器在输入C处收到电压反馈信号后,会调整集成高压功率MOSFET开关的占空比,以维持要求的输出。

可以对电路进行配置,使其提供恒流输出,以便成功驱动LED灯。但是,无法实现可控硅相位角检测和功率控制。

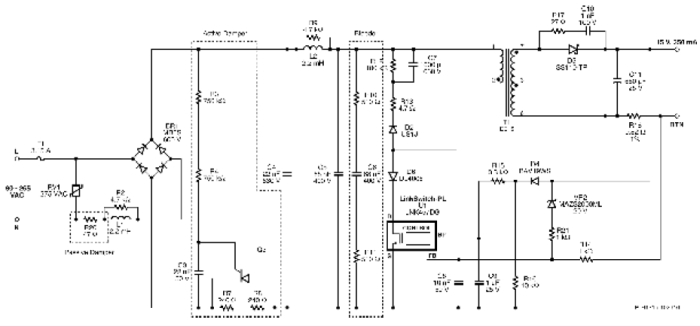

图6:专用于恒流LED负载的反激式电源。

图6所示为使用PI的最新器件LinkSwitch?-PH设计的反激式电源。LinkSwitch-PH控制器集成了多项专用于驱动LED的新功能。该电路与图5中的电路不同,它采用了初级侧调整。这样可省去光耦器和次级侧控制电路。变压器上的次级侧绕组(偏置绕组)具有两种功能:通过BP引脚为LinkSwitch-PH供电,通过FB引脚提供电流反馈。这两个次级侧绕组紧密耦合,从而使偏置绕组上的电压与流经LED负载的电流成比例。

该电路设计可在经整流非平滑的AC市电输入下工作。控制器随着市电输入在每个半周期内的升降持续调整高压功率MOSFET的占空比,并对每个半周期内的平均电荷进行控制,使其维持输出电流调整率,如图7所示。

图7:LinkSwitch-PH占空比在AC半周期内的变化。

在接近过零点时,瞬态输入电压较低,占空比较大。在整流AC输入峰值点时,电压达到最大值,占空比最小。对于每个开关周期,MOSFET电流在每个周期内被积分,以得到一个电荷量。将每个周期的电荷量与参考值进行比较,当两个数值相等时就停止开关。

调光控制

LinkSwitch-PH可通过链接输入R和0 V的编程电阻设置为调光模式,也可设置为非调光模式。在非调光模式下,电路可以接近1的功率因数在全AC输入范围内提供恒流输出。在调光模式下,整流输入的过零点和相位角用于设置输出电流水平,从而提供调光功能。LinkSwitch-PH可用来设计这样的高性能LED驱动器:可在全输入电压范围内工作,并使低成本可控硅调光器的调光范围达到1000:1,同时无任何闪烁现象。图8中的电路图说明了这是如何实现的。

图8:7 W可调光LED驱动器电路图。

图9:输入相位对应于输出电流的变化。

实现一致调光性能的关键之一就是在输入端使用一个小型EMI滤波器。LinkSwitch-PH所具有的其中两个特性有助于简化输入滤波,它们是连续导通模式和频率抖动。连续导通模式具有两大优势:降低导通损耗(从而提高效率)和降低EMI特征。这有助于以低成本的小型输入EMI滤波器来满足EMI标准的要求。可省去一个X电容,并省去共模扼流圈或减小其尺寸。LinkSwitch-PH中的控制器还可将抖动应用到高压功率MOSFET的开关。

输入EMI滤波器尺寸减小意味着驱动电路的阻抗随之减小,其重要好处就是能大幅降低输入电流振荡。由于LinkSwitch-PH由其内部参考电源供电,因此可进一步增强稳定性。为确保与所有类型的调光器控制实现兼容,本设计添加了两个简单的可选元件 - 衰减电路和泄放电路。衰减电路由元件R12、R13、R20、R17、D7、Q1、C13、VR2、Q3以及R16共同组成。该电路的作用是减小可控硅调光器导通时所产生的浪涌电流。在115 VAC下,当可控硅导通时,电路中的浪涌电流在头2.4 ms(230 VAC下则为1.2 ms)先流经R16.在大约2.4 ms后,Q3导通并将R16短路。这样可消除在半周期的剩余部分因电流流经R16而造成的功耗。

图10:衰减电路和泄放电路有助于确保实现1000:1的调光范围。

增加有源衰减电路和泄放电路可确保LED灯在极宽的调光范围内稳定工作,且无任何闪烁。

非隔离式LED驱动器

图8中的电路采用了隔离式设计。该设计能为驱动器与LED灯相隔离的照明系统提供全面的安全保护。这是高功率商业和工业照明系统常用的设计。对于驱动器与LED灯同时集成在同一外壳中的应用来说,就像替换灯一样,通常采用隔离式设计和非隔离式设计。采用非隔离式设计可以大幅减少元件数并降低系统成本。PI的LinkSwitch?-PL系列器件可提供单级功率因数校正和恒流控制,同时集成了一个725 V MOSFET,非常适合非隔离应用。图11所示为使用LinkSwitch-PL LNK457DG (Ref2)设计的5 W可调光的功率因数校正LED驱动器的电路图。

图11:电路图–去除突出显示的结构框即可用于非调光应用。

本设计是低成本、低元件数和PCB占用面积小的解决方案,可用于白炽灯替换灯。使用包括前沿可控硅调光器在内的所有调光器类型,都可以实现无闪烁及100:1的调光范围。由于元件间具有一致的调光性能,因此启动时间小于300 ms.在可调光模式下,115/230 VAC输入的效率 》73%;在非调光模式下,115/230 VAC输入的效率 》78%,且功率因数 》0.9.

在设计中,变压器不需要添加偏置绕组,恒流模式设定点由R18上的电压降决定。然后将电压反馈到U1的FB引脚。输出过压保护由VR2和R14提供。

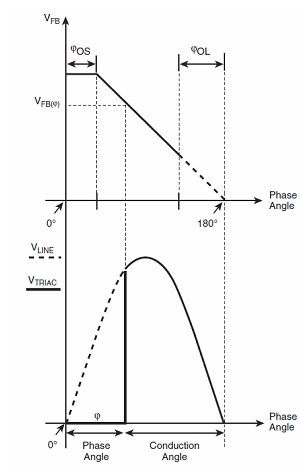

图13显示了反馈电压如何用于让前沿调光器进行调光。

LED输出电流由FB引脚电压控制,FB引脚电压随可控硅调光器的导通角按比例进行变化。当导通角减小时,FB引脚参考电压随之降低,从而减小LED平均电流。在接近主半周期持续时间的25%时(?OS),开始调整FB引脚电压。在?OS和?OL之间,相位角与反馈电压VFB之间存在线性关系。在?OL之后,可控硅导通角变得非常小,IC以恒定的频率和占空比进行开环,其内部集成的高压功率MOSFET能够处理严重切角的输入电压所带来的最大功率,从而产生深度调光的光输出。

从上面介绍的两种应用情况可以看出,如果所采用的控制器既能执行功率因数校正,又能执行恒流驱动和相位角检测,那么设计出的隔离式及非隔离式LED驱动器就能与所有类型的调光控制器实现稳定工作。此外,还能使电路满足所有国际标准的效率、功率因数、谐波和EMI要求。过去,白炽灯泡必须针对特定的电源电压进行制造。现在,却不必再受此限制,制造出的可调光LED灯可以不经任何改装而通用于世界各地。