IGBT在汽车点火系统中的应用

中心议题:解决方案:

- 大电流下的饱和压降低

- 易于构建出能处理高压线圈(400~600V)的电路;

- 简化的MOS驱动能力

- 在线圈异常工作时能承受高能耗

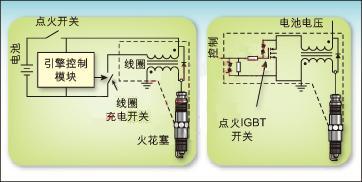

要产生火花,你所需的器件包括电源、电池、变压器(即点火线圈),以及用于控制变压器初级电流的开关。电子学教科书告诉我们V=Ldi/dt。因此,如果线圈初级绕组中的电流发生瞬间变化(即di/dt值很大),初级绕组上将产生高压。如果该点火线圈的匝比为N,就能按该绕线匝数比放大原边电压。结果是次级上将产生10kV到20kV的电压,横跨火花塞间隙。一旦该电压超过间隙周围空气的介电常数,将击穿间隙而形成火花。该火花会点燃燃油与空气的混合物,从而产生引擎工作所需的能量(图1)。

除柴油机外,所有的内燃机中都有一个基本电路(汽车点火系统)。用于点火线圈充电的开关元件已经历了很大演变:从单个机械开关、分电器中的多个断电器触点,到安装在分电器中或单独电子控制模块中的高压达林顿双极晶体管,再到直接安装在火花塞上点火线圈中的绝缘栅双极性晶体管(IGBT),最后是直接安装在火花塞上点火线圈中的智能IGBT。

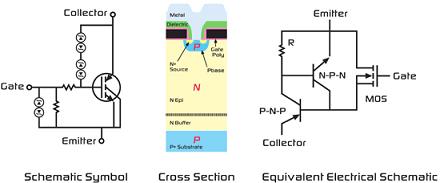

很多年前,IGBT就已成为点火应用中的开关。图2所示为IGBT的剖面图。较之于其它技术,IGBT有如下一些重要优点:

1.大电流下的饱和压降低;2.易于构建出能处理高压线圈(400~600V)的电路;

3.简化的MOS驱动能力;

4.在线圈异常工作时能承受高能耗(SCIS额定范围内)。

图2所示的点火IGBT示意图包括了几个额外的重要元素。集电极到栅极的雪崩二极管堆建立起“导通”电压,当集电极被来自线圈的反激或尖峰脉冲强迫提升到该电压时,IGBT将导通,此时IGBT会消耗其处于活动区时在线圈中积蓄的剩余能量(而不是将其用于产生火花)。采用这种雪崩“箝位”电路后,IGBT可限制箝位电压,使其远远低于N型外延掺杂/P形基(Nepi/Pbase)半导体的击穿电压,以确保其安全运行。这样就能显著提高点火IGBT对自箝位电感开关(SCIS)能量的承受能力。而这承受能力是一个额定指标,即点火线圈中的能量每次被释放为火花时IGBT所吸收的能量。通过限制初级线圈上的电压,点火线圈本身也得到过压保护。

最新一代点火IGBT已能大大减小IGBT中的裸片面积,且仍保持出色的SCIS能力。这一进步正在催生多裸片智能IGBT产品。这类智能产品将高性能BCDIC技术与高性能功率分立元件IGBT相结合。智能IGBT线圈驱动电路的需求动因在于:功率开关的发展方向由外置的引擎控制模块变为直接位于引擎中火花塞上的点火线圈内的构件。当点火线圈位于火花塞上,这种结构称为“火花塞上线圈(coilonplug)”;当线圈驱动电路包括在线圈中,这种结构则称为“线圈上开关(switchoncoil)”。

“线圈上开关”的结构在系统性能、可靠性和成本方面具有显著的优势。其部分优点如下:

1.无需高压火花塞线;

2.引擎控制模块中不会产生热;

3.节省引擎控制模块中的空间;

4.可监视实际的火花产生情况,从而改善引擎控制。

最后一项性能优势激发了对智能IGBT的需求。因此,汽车点火开关功能正在演化为智能器件,能够监视火花情况、采取限流措施保护线圈,还能向引擎控制系统传递引擎的点火状态。

图2:IGBT剖面图

“线圈上开关”应用中的理想智能IGBT功能

1.引擎控制模块的信号接口

由引擎控制模块驱动“线圈上开关”智能IGBT存在许多问题。引擎盖下的电气环境噪声干扰很大。引擎控制模块的信号接口不但需要应对这些噪声,而且还得解决引擎控制模块和线圈位置间数米长的连线的潜在问题。电气噪声可能来自EMI辐射信号噪声,也可能是邻近线路中大电流所导致的磁感应噪声。

除上述噪声问题外,引擎控制模块的实际接地参考点与线圈或引擎所处的接地点存在数伏的压差。因此,引擎控制模块和智能点火线圈驱动电路间的定义接口必须能够应对这些问题。

2.保护点火线圈

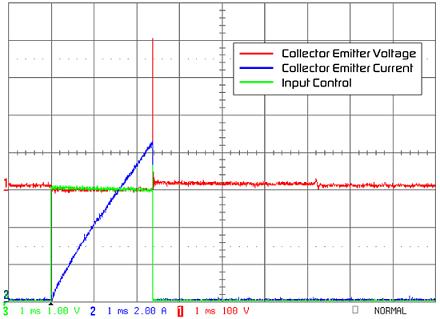

图3中的输入信号命令IGBT开始向点火线圈充电。在正常情况下,线圈在停止充电并释放火花时,电流将达到7~10A。然而在引擎处于低转速,尤其是急减速或引擎控制时间内发生错误时,如果输入未切断,IGBT便会使线圈充电电流超过额定值,从而可能造成线圈绕组损坏。

图3:典型的点火波形

智能IGBT已采用好几种电路设计,以防止点火线圈在这种情况下损坏。

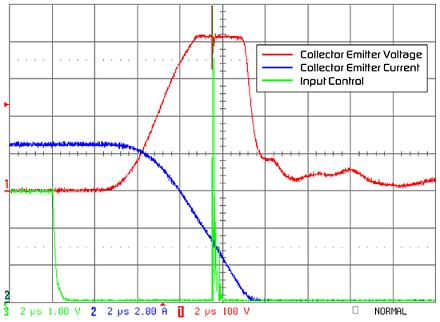

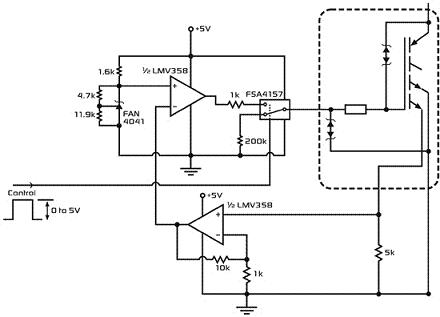

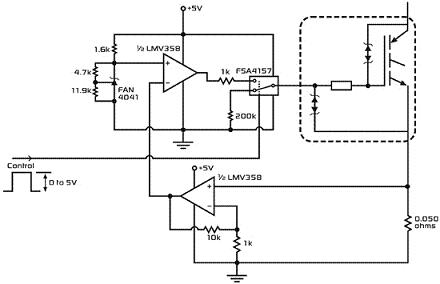

第一种是限流电路,即用检测电阻直接测量IGBT集电极电流,或用电流传感IGBT来测量。图4给出了这两种电路。

图4:限流电路