0201元件装配工艺优化

中心议题:

- 0201元件装配工艺优化

- 分别测试立碑、锡桥、焊球、锡量不足和锡量过多

- 在试验使用的三种组装工艺中

随着表面贴装技术越来越成熟,人们不断要求缩小电子产品的尺寸和重量。由于主动和被动元件尺寸的缩小以及印刷电路板技术的改进,出现了体积更小、重量更轻、性能更优良的终端产品。目前还在做进一步研究继续缩小元件尺寸,使得设计者能用更小的印刷电路板实现预定功能。

0201元件特性

电子消费品的小型化发展趋势使得电子零件从80年代的1210、1206缩小到90年代末期的0402和0201,变化的主要动力来自于市场对小型化低成本高性能产品的需求。0201元件在体积和重量上比0402小75%,占用板面空间小66%,用这种零件可以大大降低手持式或便携式消费类电子产品的尺寸、重量和体积。图1是五种元件的尺寸对比情况。

在高频应用场合,0201电容的等效串联电阻(ESR)和阻抗较低,所以比0402性能更优。电介质层的厚度减小及层数增多使0201电容的容值范围和0402电容相同,其容值范围能满足大约百分之八十高频模组的要求。

试验条件

试验采用一块既有0201又有0402元件的印刷线路板,它是一个单面板,长12.5英寸宽7.5英寸,厚度是标准的0.062英寸。两种元件的焊盘分别设计了三种不同的宽度、长度和焊盘间距,互相组合可以得到27种不同的焊盘形式,将同样的焊盘复制120个排成一排。

试验中分别采用0.008英寸、0.012英寸、0.016英寸和0.020英寸四种元件间隔,每种焊盘以三十个为一组进行间隔测试。所有焊盘的走线都从焊盘端部延伸出去,元件间隔试验以相邻元件的侧向(而非端对端)间隔进行。设计的试验板在组装完成后,上面共有12,960个元件。另外试验板上对每一种焊盘都同时设计了0°和90°两个方向。

试验中焊膏印刷使用厚度为0.005英寸的不锈钢激光切割模板,模板开孔间距约为0.008英寸,模板没有用微蚀刻及表面电镀。选择0.005英寸厚度是在0.004英寸和0.006英寸之间折衷的结果,更薄的0.004英寸模板能使0201元件焊膏印刷效果更好,但同时却会减少大多数应用中经常用到的其他类元件的焊锡量;而不使用0.006英寸模板则是因为0201元件焊膏印刷效果不能接受。

试验同时使用免清洗型和水溶型焊膏,两种焊膏均为90%固体含量和四号锡粉颗粒,选择两种焊膏是因为它们包含了两种应用最广的助焊剂类型。焊膏分别由两家不同的供应商提供,焊膏稠度约为900kcps。

焊膏印刷使用DEK公司的265GSX印刷机,印刷工艺参数设定如下:

a)印刷速度:1.0英寸/秒

b)刮刀类型:金属刀片(自动转换)

c)刮刀角度:60度

d)刮刀压力:2.3磅/英寸

e)印刷间隙:0(全接触)

f)分离速度:0.02英寸/秒

元件贴片由环球仪器公司的4796RHSP贴片机完成,自始至终对X轴和Y轴同时使用自动拾取校正。自动拾取校正能提高元件拾取的可靠性,Z轴(高度)在零件拾取和贴装时也采取完全受控方式,以提高拾取的可靠性并保证在试验中不会出现贴装压力过大或不足的情况。

回流焊使用一台Heller公司的1,800W强制对流炉,该回流焊系统包含8个加热区和一个冷却区。试验使用了两种回流焊接环境,一种是空气环境,另一种是充氮环境(回流焊接区内的氧气含量在50ppm以下)。图2给出了试验使用的回流焊温度曲线。

不良种类

试验过程中我们观察到在试验板上出现了五种不良,分别是立碑、锡桥、焊球、锡量不足和锡量过多。

试验结果

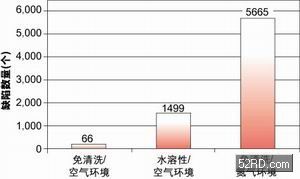

图1显示出三种不同组装工艺的良品率情况。由图可见,使用免清洗焊膏在空气环境下进行回流焊产生的不良最少,总数为66个;使用水溶性焊膏在空气环境下进行回流焊次之,不良有1,499个;使用免清洗型焊膏在充氮环境下进行回流焊产生的不良数最多,为5,665个。图3还表明在充氮环境下以及焊膏助焊成分活性增大(水溶性焊膏)时,产生的不良数目会增多。

12下一页> 关键字:0201元件 工艺优化 印刷工艺 本文链接:http://www.cntronics.com/public/art/artinfo/id/80005294

研究三种组装工艺的不良类型分布发现,立碑(开路)和锡桥是两个主要缺陷。水溶性焊膏在空气环境下焊接产生的锡桥比例最低,为7.0%,接下来是免清洗焊膏在充氮环境中焊接,为15.0%,而免清洗焊膏在空气环境中焊接产生的锡桥最多,为21.0%。

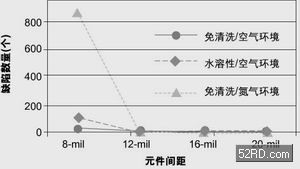

图2是三种不同组装工艺中锡桥与元件间隔之间的关系。从图中看出,元件间隔在0.012英寸或更大时没有发生任何锡桥。免清洗焊膏在空气环境中焊接产生的锡桥数量最少,为14个;水溶性焊膏在空气环境中焊接产生的桥接数量排在第二,为99个;而免清洗焊膏在充氮环境中焊接产生的桥接数量最多,有866个。此外在最小的0.008英寸间距下,用免清洗焊膏在空气环境焊接时18种焊盘中有12种焊盘没有产生任何锡桥,用水溶性焊膏在空气环境中焊接时有10种焊盘没有锡桥,而使用免清洗焊膏在充氮环境中焊接时只有6种焊盘没有产生锡桥。

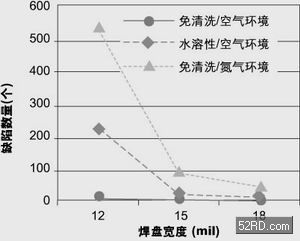

图3是焊点不良与焊盘的宽度及组装工艺的关系。这些数据是每种组装工艺都选用最佳焊盘形式而得出的,试验时将焊盘的长度和焊盘间距设为常量,只对焊盘宽度进行变化。通常来讲,三种组装工艺的良品率均随焊盘宽度增大而提高,而不良率在焊盘宽度为0.012到0.015英寸之间较为敏感。水溶性焊膏在空气环境中焊接和免清洗焊膏在充氮环境中焊接都是在焊盘宽度最大即0.018英寸时焊点缺陷最少,但这种情况在免清洗焊膏空气环境下焊接时有一些改变,此时最高良品率是在焊盘宽度居中时(0.015英寸)得到的,然而由于使用这种工艺组装的板子产生的不良数量非常少,所以焊盘宽度在0.015英寸和0.018英寸时不良数目之间的差异在统计上并不明显。如果从组装工艺的角度来看良品率变化趋势,可以看到免清洗焊膏在空气环境中焊接对焊盘宽度变化最不敏感,而免清洗焊膏在充氮环境下焊接工艺则对焊盘宽度变化最为敏感。

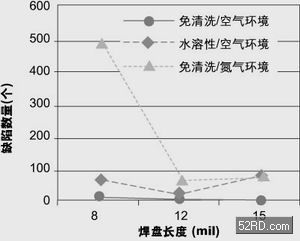

图3给出了焊点缺陷数量与焊盘长度及组装工艺的关系。与前一张图类似,这些数据也是在每种组装工艺选用最佳焊盘形式时得出,试验将焊盘宽度和焊盘间距设为常量,只对焊盘长度进行变化。从图上我们可以看到,对所有三种组装工艺而言最佳焊盘长度都是0.012这个中间值,通常来说焊盘长度在0.008到0.012英寸之间对良品率的影响最大。从组装工艺方面来看,免清洗焊膏在充氮环境下焊接对造成不良的影响最为敏感,比其他工艺更容易受焊盘长度的影响。使用免清洗焊膏在空气中焊接时,焊盘长度为0.012英寸和0.016英寸均没有发现任何焊点缺陷。

在试验使用的三种组装工艺中,免清洗焊膏在空气中焊接产生的立碑(开路)与锡桥的数量最少,同时用这种工艺时大部分焊盘不会有不良产生,这种组装工艺的不良数对焊盘样式变化最不敏感(相对这项研究中三种工艺而言)。其次产生不良数量较少的是水溶性焊膏在空气环境中焊接,最后是免清洗焊膏在充氮环境中焊接。较低氧气含量(50ppm以下)和更强活性焊膏助焊成分会降低组装的良品率及组件牢固性,对水溶性焊膏在空气环境下焊接以及免清洗焊膏在充氮环境中焊接两种工艺来说,较长的回流焊时间能够减少焊点不良的数量,在充氮工艺中氧气含量更高也能减少不良数量,使用氮气一般只能增加焊锡的润湿力和缩短润湿时间。

元件侧向间隔0.008英寸时所有三种工艺都不会产生锡桥,回流焊使用氮气以及用水溶性焊膏会增加锡桥的数量,同时小焊盘比大焊盘更容易产生锡桥,焊盘宽度或焊盘长度减小都会加剧锡桥发生的可能性。目前正在对元件间隔在0.008英寸以下的情况进行研究,以确定具体组装工艺最小可接受元件间隔。

我们可以通过减少元件端部下面的焊膏印刷量来减少或杜绝锡珠,应注意当元件两个焊盘的焊膏印刷间距增加时立碑(开路)数量会增加。进行模板设计时,模板开孔的间距最大值应保持在0.010到0.012英寸之间。试验中没有使用“屋型”和“V形槽”开孔设计,因为0201元件的焊盘尺寸太小(焊盘间距太小也无法使用)。

元件方向对免清洗焊膏在空气环境中焊接并不重要,但是对其他两种工艺却很重要。与免清洗焊膏或回流焊时采用更低含氧量相比,水溶性焊膏的助焊成分活性更强,能增大已熔焊锡的润湿力和润湿速度。90度方向的元件(它的一端比另一端先进入回流焊区)当遭遇更高的润湿力和更短的润湿时间时更容易产生墓碑。

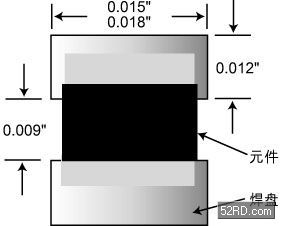

图4给出批量进行0201元件回流焊时的元件焊盘设计建议。建议两焊盘间距0.009英寸,焊盘长度0.012英寸,宽度在0.015英寸到0.018英寸之间,具体取决于助焊剂成分类型和焊膏回流焊环境。0.018英寸宽度适用于充氮焊接环境、氧气含量很低(50ppm以下)以及焊剂活性很强或润湿时间很短的情况;而0.015英寸宽度焊盘则适用于在空气环境中进行回流焊接、焊膏溶剂活性较弱以及有较长的润湿时间等情况。

图5是一个贴在线路板上的0201贴片电容截面图。从图中我们可以看到该元件锡量适当,焊锡润湿角也很好,焊锡圆角润湿达到元件焊接端面的90%到100%。图中还可以看到两焊盘中间的阻焊剂支撑着元件,使元件接触不到焊盘,测得这个阻焊层的厚度大约为0.0015到0.0017英寸,比焊盘高出大约0.001英寸。目前正在对印刷电路板的阻焊层做进一步的研究,看看如果在元件下面没有阻焊层或者采用更常见的薄型(0.0007到0.001英寸)阻焊层会有什么样的结果,这样就能够确定使用阻焊剂把元件托离焊盘是否会有影响。

下一步的研究方向将包括贴片精度、焊膏助焊剂化学成分、更小元件间隔(0.008英寸以下)和回流焊参数优化等对焊点质量的影响。<上一页12 关键字:0201元件 工艺优化 印刷工艺 本文链接:http://www.cntronics.com/public/art/artinfo/id/80005294?page=2