日本精工开发出静音滚针轴承用于汽车

产品特性:

- 噪声水平(声压比)降至原来的1/3以下

- 滚动体端部的真圆度提高到原来的1/4

- 该产品将用于汽车行业

对于不使用发动机就能够行驶的电动汽车(EV)及混合动力车(HEV)等电动汽车而言,声音是一大问题。由于在电动行驶中不存在发动机这一突出的“噪声源”,因此电装部件及驱动部件等发出的声音就会受到人的注意,从而有损乘客的舒适性。

日本精工为解决该问题,开发出了低噪声的滚针轴承“静音滚针轴承”。滚针轴承多用于发动机、变速箱、各种泵类及空调压缩机等,降低轴承的噪声非常有利于降低电动汽车的噪声。目前已决定用于汽车。

新开发的静音滚针轴承所发生的声压“在日本精工的音量测量条件下,比原产品低10~15dB。噪声水平(声压比)降至原来的1/3以下”。

滚动体端部的真圆度提高到原来的1/4

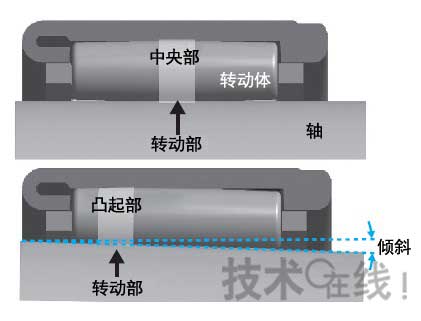

降低噪声是通过改进滚动体(滚子)凸起部的真圆度*1来实现的(图2)。滚针轴承为分散荷重,加工(凸度加工)时,在滚动体的端部使圆柱半径逐渐减小。该部分不与轴接触,中央部设计成了滚动部。因此,在凸度加工中,不像中央部那么要求精度。

图2·噪声增大的机制

(图2·噪声增大的机制:轴倾斜时,滚动体的滚动部从中央部向凸起部移动。凸起部的精度比中央部低,因此产生不稳,使得噪声增大)

1 真圆度:圆柱表面凸起的高低差。差越小,就越接近于圆。滚针轴承的滚动体中央部的真圆度大约为1μm左右。

但在实际使用中,有时会因轴倾斜及滚针安装误差而导致凸起部靠近轴,而变成滚动部。这样,由于滚动部的真圆度低,滚动不稳,使得噪声增大。

原来的滚针轴承通过无心磨削*2棒材来实现中央部的真圆度,端部的凸度加工则通过难以实现真圆度但量产性出色的滚磨来实现。而低噪声滚针的凸起部也利用无心磨削将真圆度提高到了原产品的1/4,从而降低了噪声。不过,由于生产效率下降,因此价格比原产品有所提高。

2无心磨削:将圆柱形工件夹在旋转的圆柱形磨削砂轮与旋转的圆柱形导轮之间以磨削外周的方法。由导轮调整工件的旋转和进给。由于不需要夹头和将工件保持在中心,因此(虽然不如滚磨)适于量产加工。

日本精工认为,低噪声这一特点不仅可以向电动汽车推广,还可向洗衣机的马达和家用空调的压缩机等用途推广。日本精工中心滚针轴承技术部长石田博英信心十足地表示:“2015年的销售额目标是2亿日元,中长期目标是将其打造成主力商品”。