有效提高高功率LED散热性的分析

中心议题:

- LED基板的散热问题

- 金属基板成新焦点

解决方案:

- 用金属或陶瓷高散热基板进行LED封装

- 使用金属封装时需要克服热应力

长久以来,显示应用一直是LED的主要诉求,对于LED的散热性要求不甚高的情况下,LED多利用传统树脂基板进行封装。

2000年以后,随LED高辉度化与高效率化技术发展,再加上蓝光LED发光效率大幅改善,与LED制造成本持续下滑,让LED应用范围、及有意愿采用LED的产业范围不断扩增,包括液晶、家电、汽车等业者,也开始积极考虑应用LED的可能性,例如消费性产品业者对于高功率LED的期待是,能达到省电、高辉度、长使用寿命、高色再现性,这代表着达到高散热性能力,是高功率LED封装基板不可欠缺的条件。

此外,液晶面板业者面临欧盟RoHS规范,需正视将冷阴极灯管全面无水银化的环保压力,造成市场对于高功率LED的需求更加急迫。

LED封装除了保护内部LED芯片外,还兼具LED芯片与外部作电气连接、散热等功能。

环氧树脂特性已不符合高功率LED需求

1个LED能达到几百流明,这基本上不是大问题,主要的问题是,如何去处理散热?接下来在产生这么大的流明后,如何维持亮度的稳定与持续性,这又是另一个重要课题,若热处理没有做好的话,LED的亮度和寿命会下降很快,对于LED来说,如何做到有效的可靠度和热传导,是非常重要。

以往LED是使用低热传导率树脂进行封装,不过这被视为是影响散热特性的原因之一,此外,环氧树脂耐热性比较差,可能会出现的情况是,在LED芯片本身的寿命未到达前,环氧树脂就已呈现变色情况,因此,提高散热性已是重要关键。

除此之外,不仅因为热现象会对环氧树脂产生变化,甚至短波长也会对环氧树脂造成问题,这是因为白光LED发光光谱中,也包含短波长光线,而环氧树脂却相当容易受白光LED中的短波长光线破坏,即使是低功率白光LED,已能使环氧树脂破坏现象加剧,更何况高功率白光LED所发出的短波长光线更多,恶化自然比低功率款式更加快速,甚至有些产品在连续点亮后的使用寿命仅5,000小时,甚至更短!所以,与其不断克服因旧有封装材料“环氧树脂”带来的变色困扰,不如朝寻求新1代的封装材料努力。

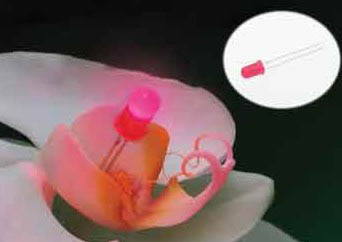

图1:环氧树脂耐热性比较差,在LED芯片本身的寿命到达前,环氧树脂就已出现变色。

金属基板成新焦点

因此最近几年逐渐改用高热传导陶瓷,或是金属树脂封装结构,就是为了解决散热、与强化原有特性做的努力。LED芯片高功率化常用方式是:芯片大型化、改善发光效率、采用高取光效率的封装、及大电流化。这类做法虽然电流发光量会呈比例增加,不过发热量也会随之上升。

对高功率LED封装技术上而言,由于散热的问题造成了一定程度的困扰,在此背景下具有高成本效益的金属基板技术,就成了LED高效率化之后另1个备受关心的新发展。

去LED照明电源社区看看

12下一页> 关键字:高功率 LED 散热性 本文链接:http://www.cntronics.com/public/art/artinfo/id/80003277

过去由于LED输出功率较小,因此使用传统FR4等玻璃环氧树脂封装基板,并不会造成太大的散热问题,但应用于照明用的高功率LED,其发光效率约为20%~30%左右,虽芯片面积相当小,整体消费电力也不高,不过单位面积的发热量却很大。

一般来说,树脂基板的散热,只能够支持0.5W以下的LED,超过0.5W以上的LED,多改用金属或陶瓷高散热基板进行封装,主要原因是,基板的散热性直接影响LED寿命与性能,因此封装基板成为设计高辉度LED商品的开发重点。

图2:LED芯片大多利用芯片大型化、改善发光效率、采高取光效率封装,及大电流化达高亮度目标。

高功率加速金属基板取代树脂材料

关于LED封装基板散热设计,目前大致可以分成,LED芯片至封装体的热传导、及封装体至外部的热传达两大部分。使用高热传导材时,封装内部的温差会变小,此时热流不会呈局部性集中,LED芯片整体产生的热流,呈放射状流至封装内部各角落,所以利用高热传导材料,可提高内部的热扩散性。

就热传导的改善来说,几乎是完全仰赖材料提升来解决问题。多数人均认为,随LED芯片大型化、大电流化、高功率化发展,会加速金属封装取代传统树脂封装方式。

就目前金属高散热基板材料而言,可分成硬质与可挠曲两种基板,结构上,硬质基板属于传统金属材料,金属LED封装基板采铝与铜等材料,绝缘层部分,大多采充填高热传导性无机填充物,拥有高热传导性、加工性、电磁波遮蔽性、耐热冲击性等金属特性,厚度方面通常大于1mm,大多都广泛应用在LED灯具模块,与照明模块等,技术上是与铝质基板具相同高热传导能力,在高散热要求下,相当有能力担任高功率LED封装材料。

各封装基板业者正积极开发可挠曲基板

可挠曲基板的出现,原期望应用在汽车导航的LCD背光模块薄形化需求而开发,以及高功率LED可以完成立体封装要求下产生,基本上可挠曲基板以铝为材料,是利应用铝的高热传导性与轻量化特性,制成高密度封装基板,透过铝质基板薄板化后,达可挠曲特性,并且也能够具高热传导特性

一般而言,金属封装基板热传导率大约是2W/(mK),但由于高效率LED的热效应更高,所以为了满足达到4~6W/(mK)热传导率的需要,目前已有热传导率超过8W/(mK)的金属封装基板。由于硬质金属封装基板主要目的是,能够满足高功率LED的封装,因此各封装基板业者正积极开发可以提高热传导率的技术。虽然利用铝板质补强板可以提高散热性,不过却有成本与组装的限制,无法根本解决问题。

图3:透过铝质基板薄板化后,达可挠曲特性,并也能具有高热传导特性。

不过,金属封装基板的缺点是,金属热膨胀系数很大,当与低热膨胀系数陶瓷芯片焊接时,容易受热循环冲击,所以当使用氮化铝封装时,金属封装基板可能会发生不协调现象,因此必需克服LED中,各种不同热膨胀系数材料,所造成的热应力差异,提高封装基板的可靠性。

高热传导挠曲基板,是在绝缘层黏贴金属箔,虽然基本结构与传统挠曲基板完全相同,不过在绝缘层方面,是采用软质环氧树脂充填高热传导性无机填充物,因此具有8W/(mK)的高热传导性,同时还兼具柔软可挠曲、高热传导特性与高可靠性,此外可挠曲基板还可以依照客户需求,可将单面单层板设计成单面双层、双面双层结构。根据实验结果显示,使用高热传导挠曲基板时,LED的温度大约降低摄氏100度,这代表着温度造成LED使用寿命降低的问题,将可因变更基板设计而大幅改善。

事实上,除高功率LED外,高热传导挠曲基板,还可应用在其它高功率半导体组件上,适用于空间有限、或是高密度封装等环境。不过,仅仅依赖封装基板,往往无法满足实际需求,因此基板外围材料的配合也变得益形重要,例如配合3W/(mK)的热传导性膜片,就能够有效再提高其散热性。