混合电动汽车用逆变器关键技术研究

中心论题:

- 电气系统设计

- 逆变器设计关键技术

- 系统可靠性设计

- 实验室测试和实车运行考核

解决方案:

- 主电路参数计算

- 散热器和风机计算

- 数字控制电路设计和软件设计

- 总体结构设计

电动汽车(EV)、混合电动汽车(HEV)和燃料电池汽车(FCEV)具有良好的应用前景和经济效益,其中HEV的应用在当前一段时期可能达到较大的规模。许多公司和科研机构对HEV的研究非常深入,所包括的不同于普通汽车的关键技术有:电池;电机及其驱动系统;系统能源管理等。

电机及其驱动系统是HEV的关键部件。首先,其高可靠性必须能够保证HEV长期可靠工作;其次,系统效率对HEV的能耗水平具有决定影响。现在得到大规模应用的有基于永磁电机和感应电机的变频调速系统(以下简称逆变器)。基于永磁电机的逆变器,以日立、川崎等日本公司的产品最为成熟;基于异步电机的逆变器,ABB、SIEMENS、ALSTON等欧洲著名公司都能够提供不同功率等级的应用系统。在电力机车市场方面,产品应用和发展趋势也是一致的。本文研究的是基于异步电机的逆变器,配套电机为湘电股份公司生产的YQ57型变频牵引异步电动机,应用于湘电股份公司的XD6120型HEV客车上。

不同于普通的风机、水泵等一般工业应用场合,应用于HEV的逆变器由于使用环境的特殊性,其关键要求有:结构设计可靠,安装维修方便,防护等级高,适应恶劣的环境。

电气系统设计

HEV的电气系统主要包括三个部分:蓄电池、电机、逆变器。参考文献对电气系统设计过程进行了详细说明,而且也对这三个部分的参数进行了详细的说明和分析。

a.电机基本参数确定:电机的功率和转矩参数应根据HEV的速度要求、转矩特性和传动比来确定,最后确定和XD6120型混合电动汽车配套的电机功率为57kW,额定转速为2000r/min, 最大起动转矩为2Tn。

b.电压等级确定:由于汽车以安全为第一要素,因此在HEV上应用的IGBT以600V和1200V系列最为广泛。确定电池和电机电压的等级应考虑如下因数:IGBT在关断时有可能产生过电压,因此600V系列IGBT实际使用时的直流侧电压低于400V;电池电压是浮动的,按照一般要求,最高电压等于额定电压的120%;功率相同时,电压等级越高,电流越小,电机和变频器的体积就相对越小。综合以上因素,确定电池的电压等级为312V,电机的电压等级为230V。

c.其他参数确定:蓄电池电压选定后,还应根据HEV的续航里程等要求选定蓄电池的安时数;根据电机电流计算逆变器电流;根据系统电压和电流等级选择保护用开关及其熔断器、电线电缆的型号规格、各种电气系统的绝缘和电气间隙等。

逆变器设计关键技术

逆变器设计关键技术包括:主电路参数计算;散热器和风机计算;数字控制电路设计和软件设计;总体结构设计。

a.主电路电气图和主要器件参数计算

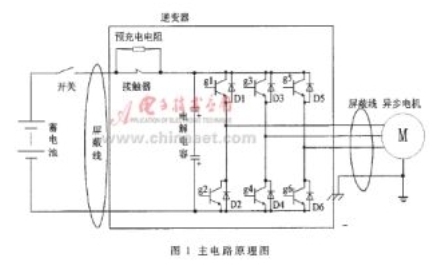

逆变器采用电压源型主电路,直流侧加支撑电容,附加直流继电器和预充电电路。其电路图如图1所示。

在主电路设计时,最重要的是确定功率器件的电压和电流等级。本系统选择的IGBT电压等级为600V,对应的蓄电池电压等级选择为312V,电机额定电流In=192A,考虑到在低速起动时要求起动转矩为2Tn,对应的电机的启动电流约为2In,因此选择IGBT的电流等级为600A。

根据所选择的电压等级,直流侧电容电压等级选定为450V。其容量则一般使用如下经验公式进行计算:

式中,P为逆变器输出功率,VDC为直流侧电压,CDC为直流侧电容容量。经计算得到需要的电容容量为0.0175F≤CDC≤0.035F。实际系统中的电容容量为20000μF。

b.功率器件损耗计算

功率器件的损耗由IGBT静态损耗、IGBT开关损耗、二级管静态损耗和二极管动态损耗等四个部分组成。

IGBT静态损耗计算公式为:

![]()

式中,ICP为额定输出电流;Vce(sat)为在额定输出电流时的饱和压降;D为平均占空比;cosθ为功率因数。

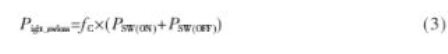

IGBT开关损耗计算公式为:

式中,fC为开关频率;PSW(ON)为IGBT开通能耗;PSW(OFF)为IGBT关断能耗。

二极管静态损耗计算公式为:

式中,Vec为二极管导通压降。

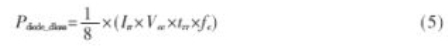

二极管动态损耗计算公式为:

式中:Irr为二极管反向恢复电流;trr为二极管反向恢复时间。

综合上述四项,计算得到的最大损耗为1350W。

c.数字控制电路设计和控制软件设计

逆变器的控制算法由数字控制电路完成,数字控制电路包括两大部分:电源及功率器件驱动板和数字控制电路板。

数字控制电路板的核心芯片使用TI公司的TMS320F240,它接收外部命令,检测外部模拟信号,完成复杂的数字控制算法,产生PWM脉冲;使用CPLD芯片作为外围接口芯片;使用AMP防水插座接收外部信号。

由于HEV传动系统的速度和转矩变换范围非常大,系统采用的是有速度传感器的转子磁场定向控制,参考文献对此控制有详细的叙述,并给出了完整的DSP算法实现。

系统可靠性设计

对于HEV车辆用变频器,由于安装位置在车底下,工作环境非常差,具体表现为:环境温度差别非常大,在实际运行测试中曾经监测的温度最高达到了50℃,最低为-10℃;在天气晴朗时工作环境有灰尘,在下雨天时则有雨水;变频器需要承受很强的冲击和振动。

为了保证车辆能安全运行,系统的可靠性设计是最重要的。

a.散热器和风机计算

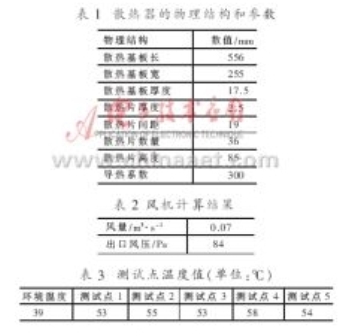

在计算了功率器件的损耗之后,就可以根据损耗确定散热器和风机。为此,使用热分析软件FLOTHERM进行仿真计算,仿真结果要求散热器温升在30K以下。

软件计算结果:表1为散热器的物理结构和参数;表2为风机的风量和风压计算结果;表3为散热器上选择的五个测试点的温度值。

根据软件仿真计算结果,散热器选择钎焊式铝散热器,风机选择EBM公司的EBM6224N。

b.一体化结构设计

为了减轻重量,外壳使用铝合金材料,强度好、重量轻。在结构设计上尽量减小体积,因此使用一体化结构设计。

驱动板直接压接在IGBT上;直流侧电容通过复合母排直接连接在IGBT上,减小电感;风机直接安装在散热器底部;数字控制电路板安装在铝外壳上,方便拆卸。

使用一体化结构设计后,系统的维修时间大大缩短。数字控制板和外部信号的连接都使用AMP连接件,使用可靠、拆装方便;电源板和IGBT之间的连接使用容易拆卸的针式连接。所有的拆卸工作和更换工作都可以在5分钟内完成。由于系统组成简单,所以维修工作也非常简单,只需要更换损坏的电路板。因此所有工作都可以在非常短的时间内完成。

c.宽范围工作温度设计

由于使用环境的不同,实际的工作环境温度有可能比条件(1)更加恶劣,这就要求变频器能够适应非常宽的工作环境温度。系统设计时充分考虑了使用环境的问题,在生产和出厂试验中要保证变频器能够长期可靠地工作。具体采取了如下措施:选择器件的工作温度范围为-40℃~85℃,并对所有器件进行筛选;对所有功率器件都进行额定功率24小时通电试验;电路板测试完成后进行-40℃的低温存放48小时试验;电路板测试完成后进行80℃的高温存放48小时试验;电路板测试完成后进行-40℃和85℃的高低温循环试验,试验3次共24小时;变频器装配完成后进行4小时的额定工况试验;试验结果要求散热器温升在30K以下。通过以上措施可以保证变频器在宽温度范围内工作。

d.防水防尘设计

考虑到变频器安装在车底下,工作环境非常差,有雨水和灰尘,所以系统必须采用防水防尘结构设计。

机壳和散热底座之间加密封防水橡胶;电机电缆通过防水插座和内部功率器件连接;外部控制电源和电源线通过AMP防水插座和内部控制电路板连接;使用EBM公司的防水风机对散热器进行强制风冷,其控制线通过防水插座和内部控制电路板相连。

采用这些措施使系统整体防护等级达到IP55,在使用过程中,可以用水冲洗变频器。虽然由于环境因素导致变频器的外部都是灰尘,但是并不影响变频器的正常工作。

e.软件上的特殊设计

为了使变频器适用于HEV,软件也进行了一些特殊设计:控制方式为开环转矩控制;限制转矩变化率,使驾驶者感觉加速和减速都非常平稳;限制电机和变频器的温度上升速度,以提高系统的可靠运行能力;限制充电电流,以保护蓄电池。这些软件上的特殊设计使系统可靠性得到大大提高。

f.完善的保护功能

为系统提供了完善的保护功能:对蓄电池、电机和功率器件提供过压和过流保护功能,对电机和变频器提供过温保护功能;对功率器件的故障及时响应,以提高电气系统的可靠性能。

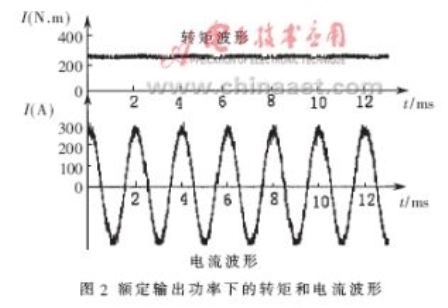

实验室测试

电机额定功率为57kW,额定转矩为270N•m,额定转速为2000r/min,额定端电压为230V。变频器系统参数根据使用的电机进行匹配。在额定功率下运行时的转矩和电流波形如图2所示。

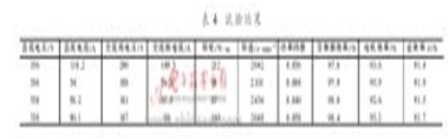

使用采集系统对直流输入电压和电流、交流输出电压和电流进行分析,得到了变频器效率和电机效率。具体的数据如表4所示。

在功率大于50%时,变频器效率在98%左右,电机效率在93%左右,系统总效率大于91%。在低速和低功率的情况下,系统效率略有下降。

实车运行考核

2004年7~8月,XD6120型HEV在国家汽车质量检测检验中心襄樊汽车试验场完成了56项定型试验和7 000公里可靠性行驶试验。给出的报告表明,此车完全符合各种国家强制性标准,动力性能良好,节能效果明显。

2004年10月,XD6120型HEV在上海国际赛车场参加第六届国际清洁能源汽车必比登挑战赛,获得了混合动力客车第一名。

2006年7月开始在长沙9路公交车上示范运行,从示范运行返回的信息来看,逆变器和电机的可靠性是非常高的。将近一年来,只有一次现场服务的意外记录。其原因是由于风机被泥水堵死,导致风机控制电路过流损坏。

实际运行试验情况表明,使用以上方法设计和生产的逆变器可靠性高,完全适合HEV的恶劣运行工况。