瑞萨的新型隔离器,供电线路无需光电耦合器

技术特性:

- 通过CMOS技术集成变压器

- 变压器面积降至原来的1/4

- 利用高频实现小型化

应用范围:

- 使高压功率电路和低压控制电路信号线实现绝缘

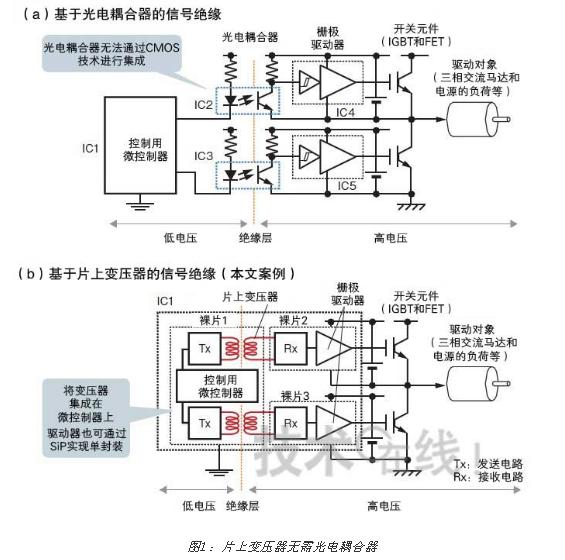

瑞萨电子开发出了面向混合动力车、电动汽车(EV)以及家电等中使用的马达专用逆变器和开关电源使用的小型隔离(绝缘)技术1)。开发该项技术的目的是为了使100V~1kV等高压功率电路部分和低电压控制电路部分的信号线实现绝缘。绝缘通过标准CMOS技术形成的片上变压器实施,因此能够在MCU等控制逆变器的数字IC上轻松集成隔离器。由于光电耦合器等离散部件无需隔离器,因此有利于逆变器、IPM(Intelligent Power Module,智能功率模块)以及开关电源等电力转换电路减小尺寸、削减部件个数(图1)。

在绝缘型开关电源和交流马达的驱动电路中,PWM信号等的绝缘一直使用光电耦合器(a)。如果能够使用片上变压器的话,就可以集成在微控制器上,因此可以大幅削减部件个数(b)。图是根据瑞萨电子的资料制作而成的。

通过CMOS技术集成变压器

目前,在逆变器和开关电源中,将电信号转换为光信号从而实现绝缘的光电耦合器被广泛使用。但是,光电耦合器需要GaAs和双极CMOS等特殊的制造技术,因此难以集成在微控制器等数字IC上。尤其是驱动EV和家电等中使用的三相交流马达时,PWM(脉宽调制)信号合计有六个,由此光电耦合器等隔离器也需要六个。此次开发的技术优点是,通过省去这六个光电耦合器、驱动IGBT和MOSFET等开关元件的栅极驱动器,可以轻松地整合到微控制器的封装内(图1)。

目前瑞萨电子已经结束了试制,投产时间未定,不过已经得知瑞萨电子计划今后在汽车、家电、太阳能电池以及医疗器械等方面推广使用该技术。

变压器面积降至原来的1/4

美国模拟器件(ADI)、美国芯科实验室(Silicon Laboratories)以及德国英飞凌科技(Infineon Technologies)等已经使采用片上变压器的隔离器实现了实用化。此次技术与这些现有技术的不同之处在于,考虑到要集成在廉价的微控制器上,将变压器的面积减小到了原来的1/4左右。具体情况是,通过电路技术的改进,将原来需要500μm左右的变压器直径降至230μm(表1)。

瑞萨将变压器直径降至230μm,是将EV等三相交流马达用逆变器视作隔离器的主要用途的结果。在逆变器中,仅驱动马达的PWM信号,就需要最低六通道的隔离器。如果是离散部件用片上变压器那种500μm的直径,仅此就会占用1.2mm2以上的芯片面积。瑞萨表示,“马达控制用8~16bit微控制器的芯片尺寸,通常最大为2~3mm见方。要想在成本不会大幅上升的情况下集成六个变压器,就需要将直径控制在200~300μm”。

利用高频实现小型化

能够将变压器面积降至1/4的原因,是为了利用发送的数字信号高频而对电路进行了改进。变压器利用电磁感应现象,因此是只能通过交流成分的一种高通滤波器。要想使信号通过230μm左右的小型变压器,需要1GHz的高频。但是,难以通过微控制器中使用的0.5μm工艺的成熟CMOS技术来输出这种高频。

为此,瑞萨电子决定利用变压器传输发送的数字信号边缘中含有的高频成分。原因是,即便是驱动功率电路的低速开关频率(几十k~1MHz),如果是边缘成分,也可以通过小型变压器。另外,在接收侧,将通过变压器的几百ps宽的高速脉冲信号,利用AM检测中使用的峰值保持电路来扩大至2~3ns。这样,0.54μm工艺、5V驱动的低速晶体管也可以检测。