高压功率VDMOSFET的设计与研制

中心议题:

- VDMOSFET的工作原理

- VDMOSFET的参数设计

- VDMOSFET的横向结构设计

- VDMOSFET的仿真优化及器件研制结果分析

解决方案:

- VDMOSFET采用“5个场限环+铝场板+多晶场板”的终端结构

随着现代工艺水平的提高与新技术的开发完善,功率VDMOSFET设计研制朝着高压、高频、大电流方向发展,成为目前新型电力电子器件研究的重点。本文设计了漏源击穿电压为500 V,通态电流为8 A,导通电阻小于O.85 Ω的功率VDMOSFET器件,并通过工艺仿真软件TSUPREM-4和器件仿真软件MEDICI进行联合优化仿真,得到具有一定设计余量的参数值。最后在此基础上进行生产线工艺流片,逐步调整部分工艺条件,最终实现研制成功。

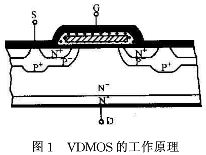

1 VDMOSFET工作原理

VDMOSFET是电压控制器件,在栅极施加一定的电压,使器件沟道表面反型,形成连接源区和漏区的导电沟道。基本工作原理如图1。

当栅源电压VGS大于器件的阈值电压VTH时,在栅极下方的P型区形成强反型层,即电子沟道,此时在漏源电压VDS的作用下,N+源区的电子通过反型层沟道,经由外延层(N-漂移区)运动至衬底漏极,从而形成漏源电流。

当VGS小于阈值电压VTH时,栅极下方不能形成反型层沟道。由于外延层(N-漂移区)的浓度较低,则耗尽层主要在外延层(N-漂移区)一侧扩展,因而可以维持较高的击穿电压。

2 VDMOSFET的参数设计

2.1 外延层电阻率和厚度

外延层的电阻率ρ越大(掺杂浓度Nepi越小),则器件的击穿电压越大。然而,导通电阻Ron也相应增大。因此,在满足击穿要求的前提下,ρ越小(Nepi越大)越好;而从导通电阻的角度考虑,又限定了该电阻率的最大值。所以将在计算机仿真过程中,调整P-body的注入剂量、推阱时间和外延层电阻率、厚度,得出最佳的结构参数。

2.2 阈值电压

影响阈值电压的因素主要是P-body浓度NA,栅氧化层厚度tox和栅氧化层的面电荷密度Qss,主要通过调整P阱注入剂量和推阱时间来调节阈值电压Vth。

此外,栅氧化层厚度tox受栅源击穿电压的限制,tox≥VGS/EB,SiO2的临界电场EB一般为5×106~107 V/cm;由此算得tox的值为30 nm~60 nm;由于P-body为非均匀掺杂,VTH难于用公式准确计算,因此栅氧化层厚度tox和pbody浓度的最佳值需借助于计算机仿真优化来确定。

2.3 导通电阻

对于功率VDMOSFET器件,在不同耐压下,各部分电阻占导通电阻的比例是不同的。对于高压VDMOSFET器件,漂移区(外延层)电阻RD和JFET区电阻RJ是主要的。

因此,本设计在满足耐压的情况下,采用穿通型结构,以减小外延层厚度,并适当增加JFET区的宽度,从而减小RD与RJ。

2.4 开关时间

优化开关时间的方法包括两个方面:减小多晶硅栅的电阻RG和减小输入电容Cin。在输入电容中,密勒电容CGD是主要的影响因素。

减小多晶硅的电阻RG可以在工艺过程中提高多晶硅的掺杂剂量,在版图设计过程中增加栅极多晶硅与栅极铝引线的接触孔;减小输入电容Cin主要是减小密勒电容CGD,即要增加栅氧化层厚度tox,这会加大阈值电压VTH,因而需要折中考虑。

3 VDMOSFET的横向结构设计

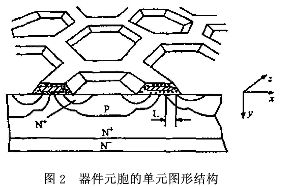

3.1 元胞结构选取

由于正三角形元胞的电场容易集中,导致漏源击穿电压的降低;六角形元胞的对角线与对边距的比值为,小于方形元胞的对角线与边长的比值,电流分布的均匀性好,曲率效应小;圆形元胞牺牲率(即A’/Acell,其中A’为元胞边缘结合处电流不能流过的无效区面积,Acell为元胞总面积)大于六角形元胞。

因此,本文所设计的500 V高压VDMOSFET器件采用正六角形“品”字排列的元胞结构。

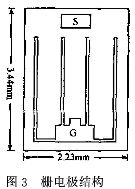

3.2 栅电极结构

功率VDMOSFET由很多小元胞单元并联组成。而由于栅极多晶硅电阻的存在,使得在一定的栅极偏压下,离栅极压焊点较远的元胞沟道不能充分开启。因此,为了降低栅电极材料电阻的影响,通常将栅极压焊点处的金属引伸到离压焊点较远的元胞单元处。本文所设计的功率管从压焊点处引伸3条金属条并与下面的多晶硅相接触。

3.3 结终端结构设计

传统的场板与场限环相结合的结终端结构如图3所示。设计时,如果场板和保护环的间距过大,场板下的耗尽层扩展到保护环之前PN结就首先击穿,保护环将起不到作用。

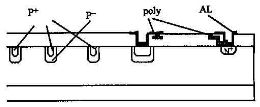

本文研究的新型结终端结构(如图4所示),是采用场板覆盖保护环的方式,避免了传统场板与场限环结构的设计难题,而使其简单化。

图4 场板与场限环结合的新结构

这种结构在版图设计上通过增加铝场板的长度来实现,比较容易控制,使得金属覆盖过离主结最近的场限环,它不仅起到了场板和场限环的效果,又避免了传统结构在场板的边缘产生新的电场峰值,避免了电压在场板边缘和场限环之间的提前击穿。

4 仿真优化结果

本设计采用“5个场限环+铝场板+多晶场板”的终端结构,通过工艺仿真软件TSUPREM-4和器件仿真软件MEDICI进行联合仿真,不断调整工艺参数,优化元胞和结终端结构,最终使各项参数的仿真指标满足设计要求。

5 器件研制结果分析

本产品研制按照功率VDMOSFET正向设计的思路,选取<100>晶向的衬底硅片,采用硅栅自对准工艺流程,首次流片遵照计算机仿真优化的工艺条件,进行工艺摸底;针对测试结果,逐步进行局部工艺调整,最终使得产品指标满足设计要求。

(1)第一次流片

产品测试结果表明:产品的击穿电压均值为438.82 V,并且普遍低于设计要求的500 V。

经分析,其可能存在的原因是:由于衬底反扩散较大,从而导致外延层电阻率偏低,使得击穿电压降低。因此,在第二次流片时,将外延电阻率提高5 Ω·cm,其它工艺条件保持不变。

(2)第二次流片

测得的击穿电压平均值551.68 V,大于500 V,满足设计要求。然而,随着外延层电阻率的提高,部分导通电阻已大于设计要求的850 mΩ。

改进方案:对于高压功率VDMOSFET器件,JFET电阻在导通电阻的组成部分中,占有相对较大的比重。因此,在击穿电压余量充分的条件下,可考虑通过适当减小P-body推结时间的方法,从而增加两相邻P-body的间距,降低JFET电阻。因此,在第三次投片时,将P-body的推结时间调减20分钟,其它工艺条件相对于第二次流片保持不变。

(3)第三次流片

测试结果表明:在减小P-body推结时间后,导通电阻小于850 mΩ,满足设计要求;虽然产品的击穿电压(均值536 V)有所下降,但仍满足大于500 V的设计要求;其余静态参数、动态参数指标也均满足设计要求。

因此认为,本文高压功率VDMOSFET的器件设计与研制工作是成功的。

6 结束语

本文在计算机仿真优化的基础上,通过对产品测试结果的分析及工艺条件的调整,最终实现了成功研制。相对于传统的流水线小批量投片、反复试制的方法大大节约了研制成本,收到了事半功倍的效果。

随着半导体生产制造工艺的不断改进,器件模拟和工艺模拟的精度与实际工艺流程的吻合性将越来越好,使产品的模拟结果更具有实用性、可靠性。