半导体后端工艺|第七篇:晶圆级封装工艺

【导读】在本系列第六篇文章中,我们介绍了传统封装的组装流程。本文将是接下来的两篇文章中的第一集,重点介绍半导体封装的另一种主要方法——晶圆级封装(WLP)。本文将探讨晶圆级封装的五项基本工艺,包括:光刻(Photolithography)工艺、溅射(Sputtering)工艺、电镀(Electroplating)工艺、光刻胶去胶(PR Stripping)工艺和金属刻蚀(Metal Etching)工艺。

在本系列第六篇文章中,我们介绍了传统封装的组装流程。本文将是接下来的两篇文章中的第一集,重点介绍半导体封装的另一种主要方法——晶圆级封装(WLP)。本文将探讨晶圆级封装的五项基本工艺,包括:光刻(Photolithography)工艺、溅射(Sputtering)工艺、电镀(Electroplating)工艺、光刻胶去胶(PR Stripping)工艺和金属刻蚀(Metal Etching)工艺。

封装完整晶圆

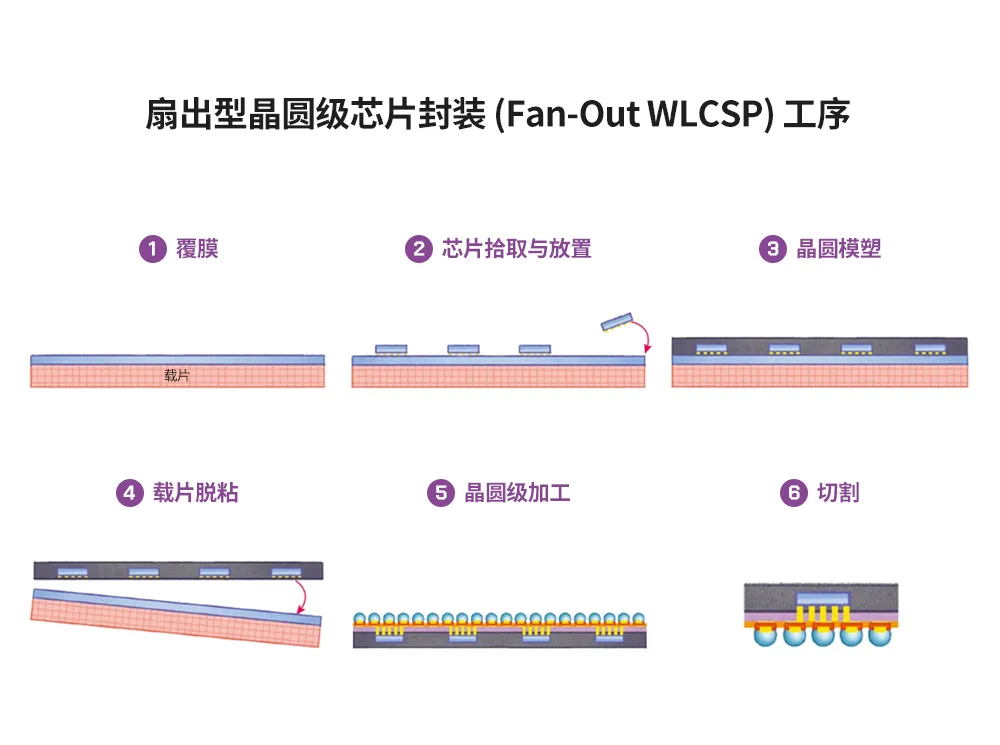

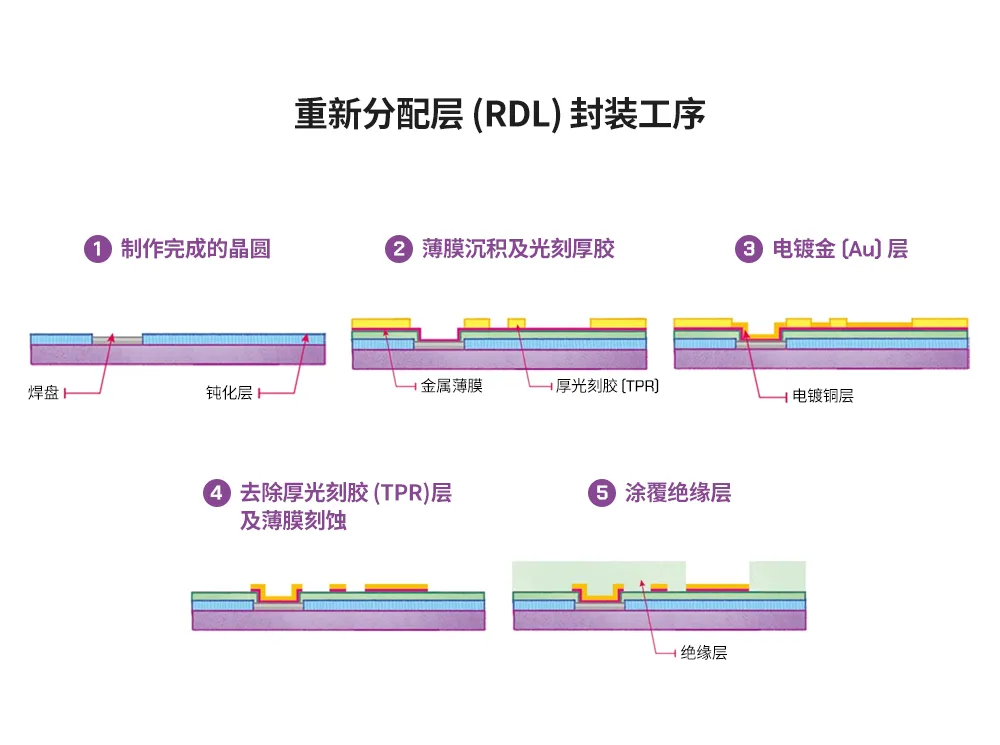

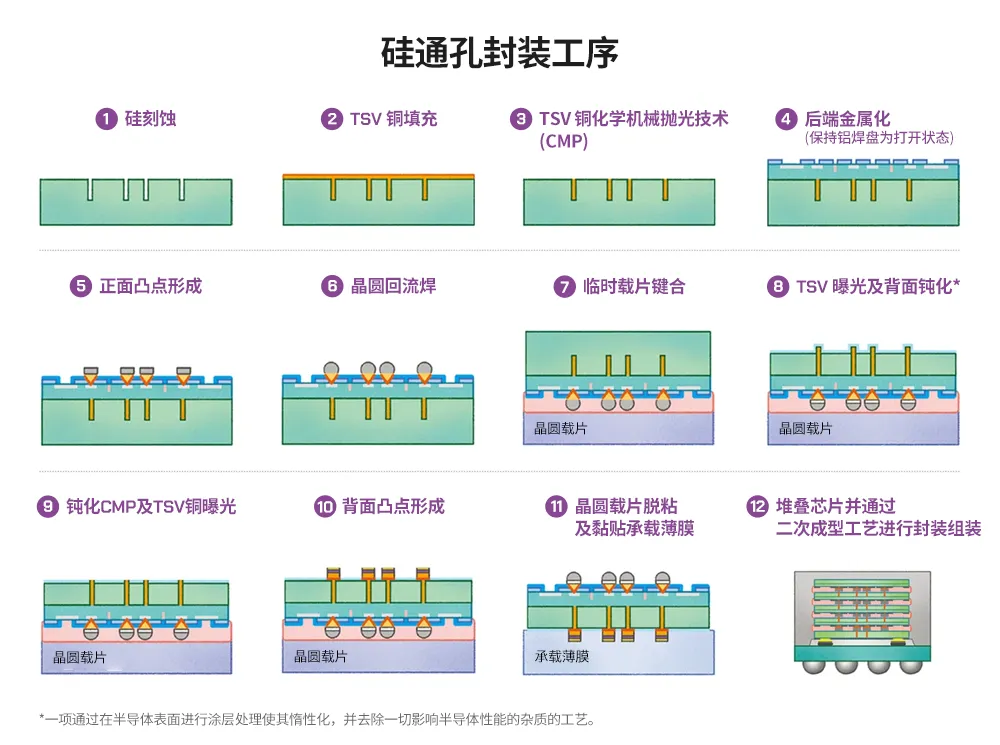

晶圆级封装是指晶圆切割前的工艺。晶圆级封装分为扇入型晶圆级芯片封装(Fan-In WLCSP)和扇出型晶圆级芯片封装(Fan-Out WLCSP),其特点是在整个封装过程中,晶圆始终保持完整。除此之外,重新分配层(RDL)封装、倒片(Flip Chip)封装及硅通孔1(TSV)封装通常也被归类为晶圆级封装,尽管这些封装方法在晶圆切割前仅完成了部分工序。不同封装方法所使用的金属及电镀(Electroplating)2绘制图案也均不相同。不过,在封装过程中,这几种方法基本都遵循如下顺序。

1硅通孔(TSV , Through-Silicon Via):一种可完全穿过硅裸片或晶圆实现硅片堆叠的垂直互连通道。

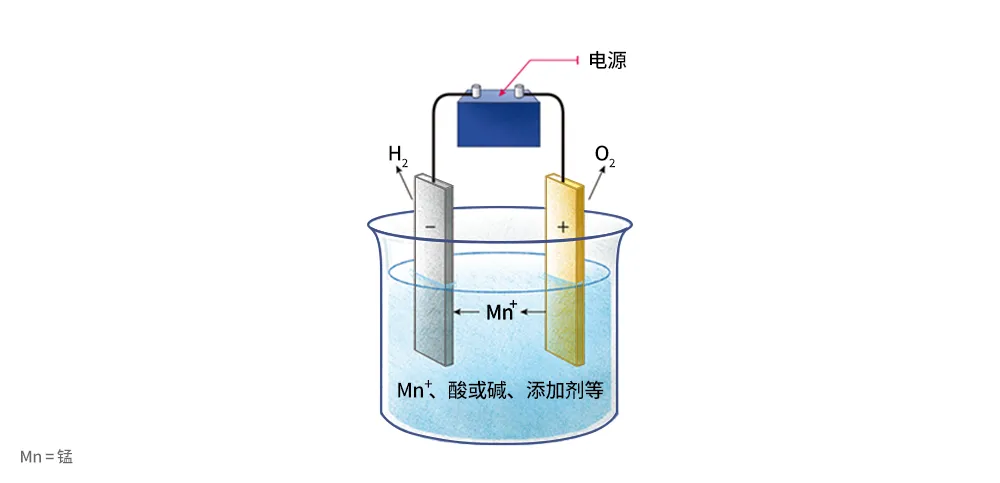

2电镀 (Electroplating):一项晶圆级封装工艺,通过在阳极上发生氧化反应来产生电子,并将电子导入到作为阴极的电解质溶液中,使该溶液中的金属离子在晶圆表面被还原成金属。

完成晶圆测试后,根据需求在晶圆上制作绝缘层(Dielectric Layer)。初次曝光后,绝缘层通过光刻技术再次对芯片焊盘进行曝光。然后,通过溅射(Sputtering)3工艺在晶圆表面涂覆金属层。此金属层可增强在后续步骤中形成的电镀金属层的黏附力,同时还可作为扩散阻挡层以防止金属内部发生化学反应。此外,金属层还可在电镀过程中充当电子通道。之后涂覆光刻胶(Photoresist)以形成电镀层,并通过光刻工艺绘制图案,再利用电镀形成一层厚的金属层。电镀完成后,进行光刻胶去胶工艺,采用刻蚀工艺去除剩余的薄金属层。最后,电镀金属层就在晶圆表面制作完成了所需图案。这些图案可充当扇入型WLCSP的引线、重新分配层封装中的焊盘再分布,以及倒片封装中的凸点。下文将对每道工序进行详细介绍。

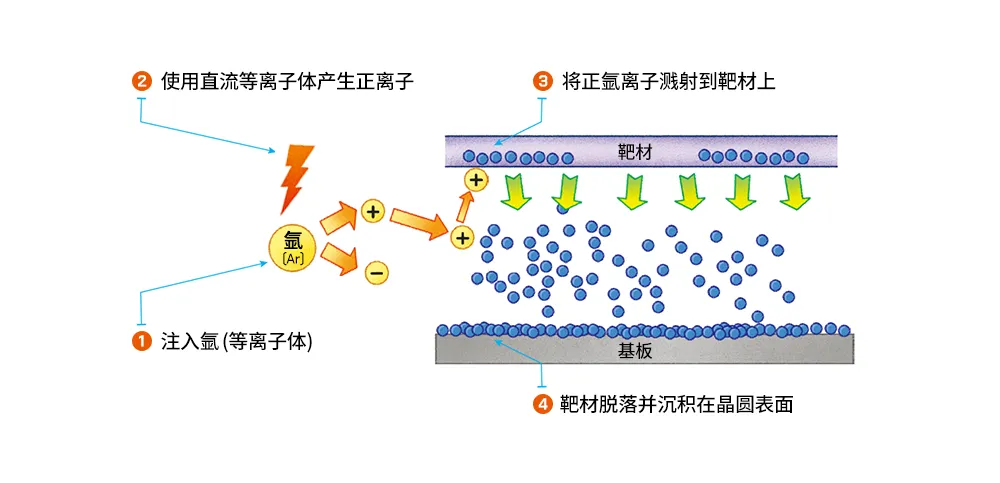

3溅射 (Sputtering):一项利用等离子体束对靶材进行物理碰击,使靶材粒子脱落并沉积在晶圆上的工艺。

图1:各类晶圆级封装工艺及相关步骤

光刻工艺:在掩模晶圆上绘制电路图案

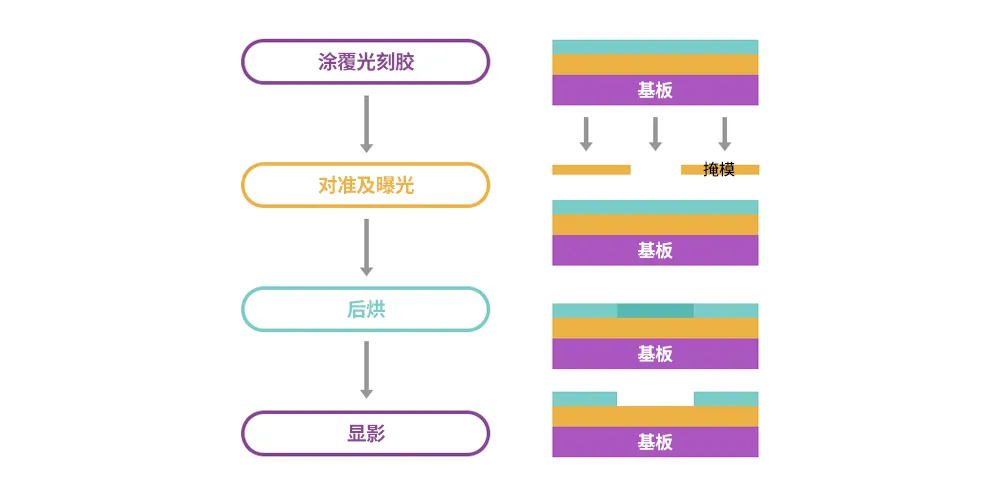

光刻对应的英文是Photolithography,由“-litho(石刻)”和“graphy(绘图)”组成,是一种印刷技术,换句话说,光刻是一种电路图案绘制工艺。首先在晶圆上涂覆一层被称为“光刻胶”的光敏聚合物,然后透过刻有所需图案的掩模,选择性地对晶圆进行曝光,对曝光区域进行显影,以绘制所需的图案或图形。该工艺的步骤如图2所示。

图2:光刻工艺步骤

在晶圆级封装中,光刻工艺主要用于在绝缘层上绘制图案,进而使用绘制图案来创建电镀层,并通过刻蚀扩散层来形成金属线路。

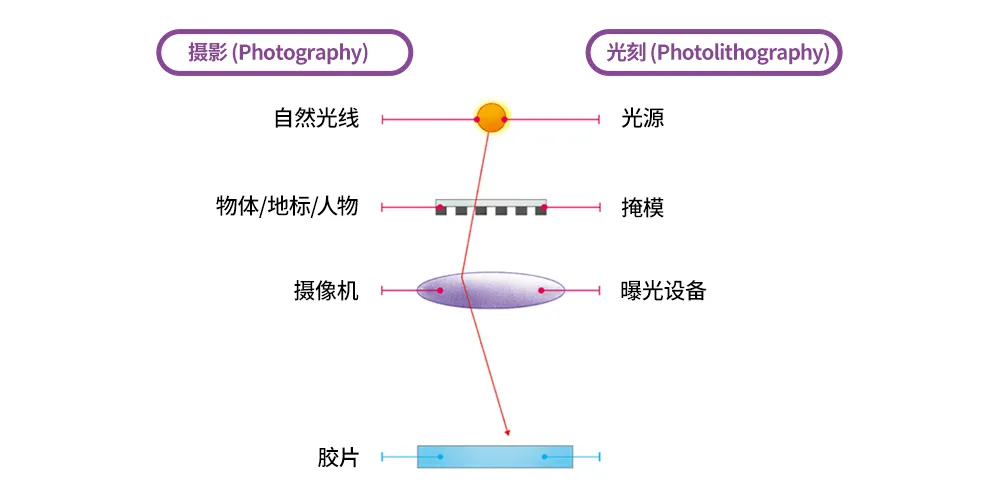

图3:摄影与光刻的对比

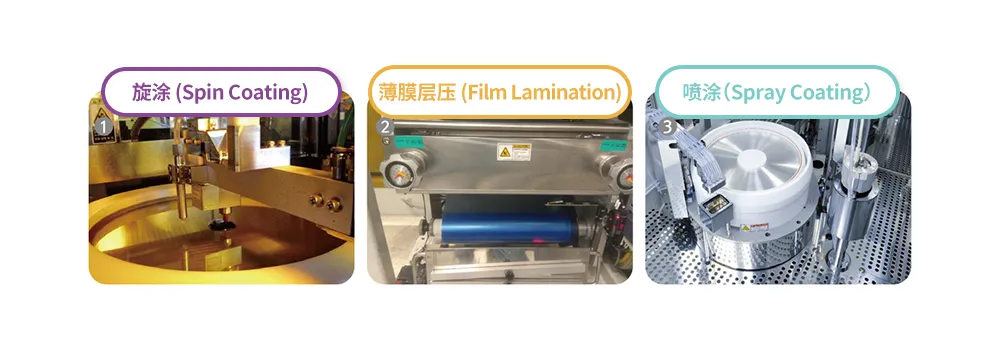

为更加清楚地了解光刻工艺,不妨将其与摄影技术进行比较。如图3所示,摄影以太阳光作为光源来捕捉拍摄对象,对象可以是物体、地标或人物。而光刻则需要特定光源将掩模上的图案转移到曝光设备上。另外,摄像机中的胶片也可类比为光刻工艺中涂覆在晶圆上的光刻胶。如图4所示,我们可以通过三种方法将光刻胶涂覆在晶圆上,包括旋涂(Spin Coating)、薄膜层压(Film Lamination)和喷涂(Spray Coating)。涂覆光刻胶后,需用通过前烘(Soft Baking)来去除溶剂,以确保粘性光刻胶保留在晶圆上且维持其原本厚度。

如图5所示,旋涂将粘性光刻胶涂覆在旋转着的晶圆中心,离心力会使光刻胶向晶圆边缘扩散,从而以均匀的厚度分散在晶圆上。粘度越高转速越低,光刻胶就越厚。反之,粘度越低转速越高,光刻胶就越薄。对于晶圆级封装而言,特别是倒片封装,光刻胶层的厚度须达到30 μm至100 μm,才能形成焊接凸点。然而,通过单次旋涂很难达到所需厚度。在某些情况下,需要反复旋涂光刻胶并多次进行前烘。因此,在所需光刻胶层较厚的情况下,使用层压方法更加有效,因为这种方法从初始阶段就能够使光刻胶薄膜达到所需厚度,同时在处理过程中不会造成晶圆浪费,因此成本效益也更高。但是,如果晶圆结构表面粗糙,则很难将光刻胶膜附着在晶圆表面,此种情况下使用层压方法,会导致产品缺陷。所以,针对表面非常粗糙的晶圆,可通过喷涂方法,使光刻胶厚度保持均匀。

图4:光刻胶涂覆的三种方法

图5:旋涂方法示意图

完成光刻胶涂覆和前烘后,接下来就需要进行曝光。通过照射,将掩模上的图案投射到晶圆表面的光刻胶上。由于正性光刻胶(Positive PR)在曝光后会软化,因此使用正性光刻胶时,需在掩模去除区开孔。负性光刻胶(Negative PR)在曝光后则会硬化,所以需在掩模保留区开孔。晶圆级封装通常采用掩模对准曝光机(Mask Aligner)4或步进式光刻机(Stepper)5作为光刻工艺设备。

4掩模对准曝光机(Mask Aligner):一种将掩模上的图案与晶圆进行对准,使光线穿过掩模并照射在晶圆表面的曝光设备。

5步进式光刻机(Stepper): 一种在工件台逐步移动时,通过开启和关闭快门控制光线以进行光刻的机器。

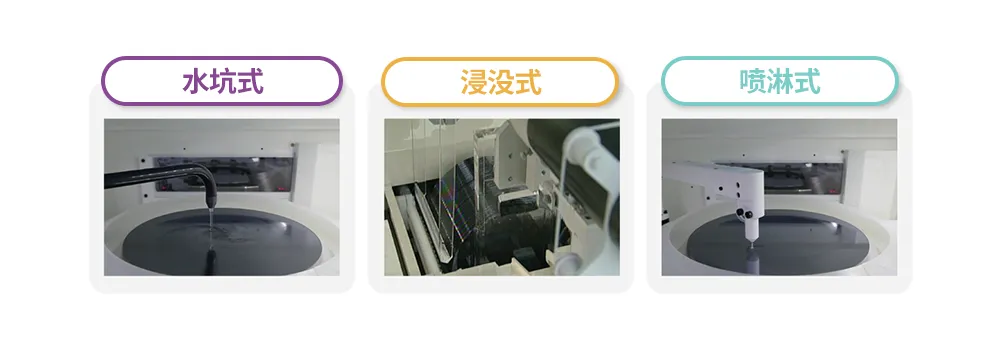

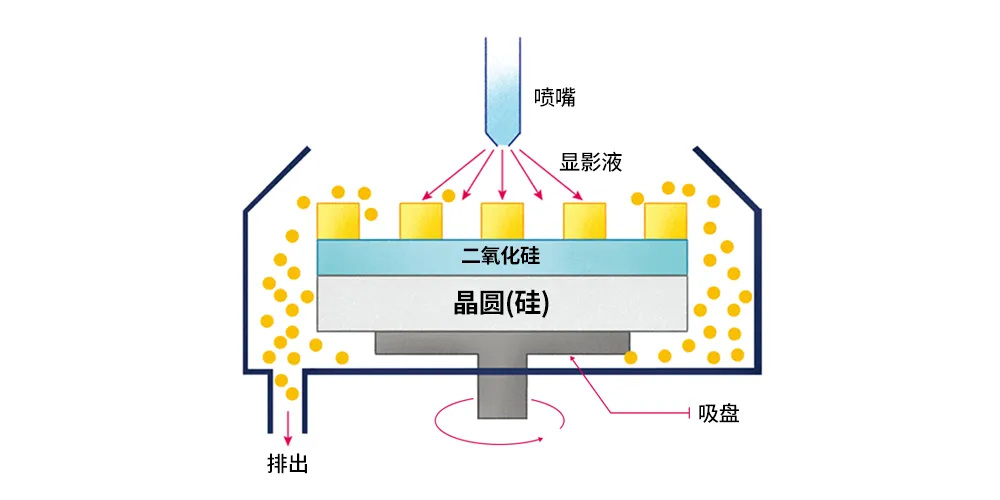

显影(Development)是一种利用显影液来溶解因光刻工艺而软化的光刻胶的工艺。如图6所示,显影方法可分为三种,包括:水坑式显影(Puddle Development),将显影液倒入晶圆中心,并进行低速旋转;浸没式显影(Tank Development),将多个晶圆同时浸入显影液中;喷淋式显影(Spray Development),将显影液喷洒到晶圆上。图7显示了静态显影方法的工作原理。完成静态显影后,通过光刻技术使光刻胶形成所需的电路图案。

图6:三种不同的显影方法

图7:水坑式显影方法的工作原理

溅射工艺:在晶圆表面形成薄膜

溅射是一种在晶圆表面形成金属薄膜的物理气相沉积(PVD)6工艺。如果晶圆上形成的金属薄膜低于倒片封装中的凸点,则被称为凸点下金属层(UBM,Under Bump Metallurgy)。通常凸点下金属层由两层或三层金属薄膜组成,包括:增强晶圆粘合性的黏附层;可在电镀过程中提供电子的载流层;以及具有焊料润湿性(Wettability)7,并可阻止镀层和金属之间形成化合物的扩散阻挡层。例如薄膜由钛、铜和镍组成,则钛层作为黏附层,铜层作为载流层,镍层作为阻挡层。因此,UBM对确保倒片封装的质量及可靠性十分重要。在RDL和WLCSP等封装工艺中,金属层的作用主要是形成金属引线,因此通常由可提高粘性的黏附层及载流层构成。

6物理气相沉积(PVD):一种产生金属蒸气,并将其作为一种厚度较薄且具有粘性的纯金属或合金涂层沉积在导电材料上的工艺。

7润湿性(Wettability):因液体和固体表面的相互作用,使液体在固体表面扩散的现象。

如图8所示,在溅射工艺中,首先将氩气转化为等离子体(Plasma)8,然后利用离子束碰击靶材(Target),靶材的成分与沉积正氩离子的金属成分相同。碰击后,靶材上的金属颗粒会脱落并沉积在晶圆表面。通过溅射,沉积的金属颗粒具有一致的方向性。尽管晶圆平坦区经过沉积后厚度均匀,但沟槽或垂直互连通路(通孔)的沉积厚度可能存在差异,因此就沉积厚度而言,此类不规则形状会导致平行于金属沉积方向的基板表面的沉积厚度,比垂直于金属沉积方向的基板表面沉积厚度薄。

8等离子体(Plasma):一种因质子和电子的自由运动而呈电中性的物质状态。当持续对气体状物质进行加热使其升温时,便会产生由离子和自由电子组成的粒子集合体。等离子体也被视为固态、液态和气态之外的“第四种物质状态”。

图8:溅射的基本原理

电镀工艺:形成用于键合的金属层

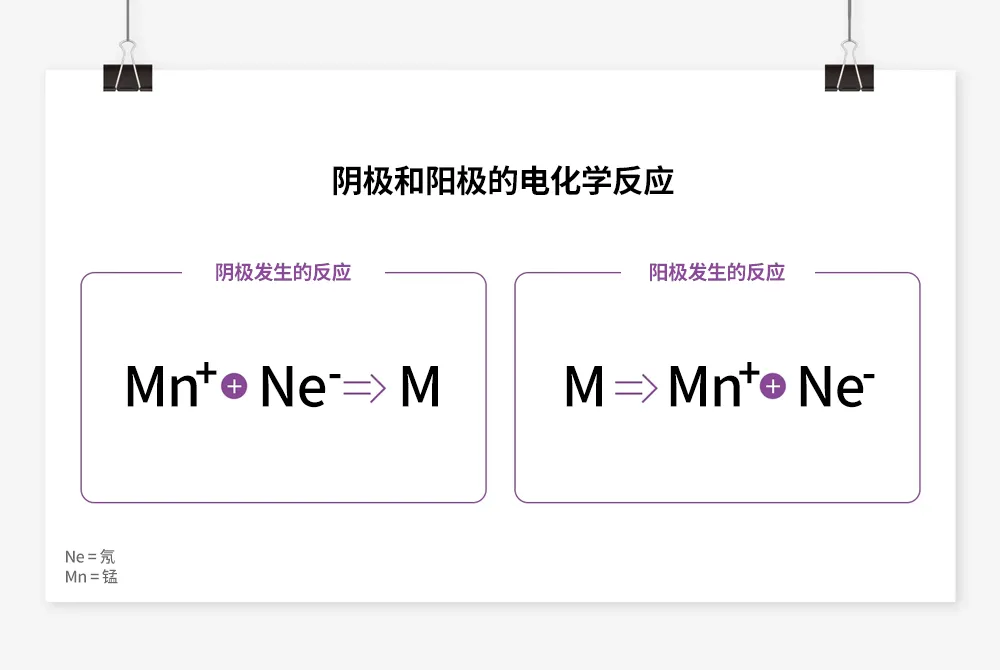

电镀是将电解质溶液中的金属离子还原为金属并沉积在晶圆表面的过程,此过程是需要通过外部提供的电子进行还原反应来实现的。在晶圆级封装中,采用电镀工艺形成厚金属层。厚金属层可充当实现电气连接的金属引线,或是焊接处的凸点。如图9所示,阳极上的金属会被氧化成离子,并向外部电路释放电子。在阳极处被氧化的及存在于溶液中的金属离子可接收电子,在经过还原反应后成为金属。在晶圆级封装的电镀工艺中,阴极为晶圆。阳极由作为电镀层的金属制成,但也可使用如铂金的不溶性电极(Insoluble Electrode)9。如果阳极板由作为镀层的金属制成,金属离子就会从阳极板上溶解并持续扩散,以保持溶液中离子浓度的一致性。如果使用不溶性电极,则必须定期补充溶液中因沉积到晶圆表面而消耗的金属离子,以维持金属离子浓度。图10展示了阴极和阳极分别发生的电化学反应。

9不溶性电极(Insoluble Electrode):一种主要用于电解和电镀的电极。它既不溶于化学溶液,也不溶于电化学溶液。铂金等材料常被用于制作不溶性电极。

图9:电镀过程

图10:阴极和阳极电化学反应公式

在放置晶圆电镀设备时,通常需确保晶圆的待镀面朝下,同时将阳极置于电解质溶液中。当电解质溶液流向晶圆并与晶圆表面发生强力碰撞时,就会发生电镀。此时,由光刻胶形成的电路图案会与待镀晶圆上的电解质溶液接触。电子分布在晶圆边缘的电镀设备上,最终电解质溶液中的金属离子与光刻胶在晶圆上绘制的图案相遇。随后,电子与电解质溶液中的金属离子结合,在光刻胶绘制图案的地方进行还原反应,形成金属引线或凸点。

光刻胶去胶工艺和金属刻蚀工艺:去除光刻胶

在所有使用光刻胶图案的工艺步骤完成后,必须通过光刻胶去胶工艺来清除光刻胶。光刻胶去胶工艺是一种湿法工艺,采用一种被称为剥离液(Stripper)的化学溶液,通过水坑式、浸没式,或喷淋式等方法来实现。通过电镀工艺形成金属引线或凸点后,需清除因溅射形成的金属薄膜。这是非常必要的一个步骤,因为如果不去除金属薄膜,整个晶圆都将被电气连接从而导致短路。可采用湿刻蚀(Wet Etching)工艺去除金属薄膜,以酸性刻蚀剂(Etchant)溶解金属。这种工艺类似于光刻胶去胶工艺,随着晶圆上的电路图案变得越来越精细,水坑式方法也得到了更广泛的应用。

一种更加高效且可靠的封装工艺

通过上述各个阶段工艺流程,从光刻绘制电路图案到最终的光刻胶去胶工艺,晶圆级封装确保提升了其封装效率、微型化、及可靠性。在下一篇文章中,将详细探讨采用扇入及扇出型WLCSP、重新分配层封装、倒片封装和硅通孔封装等晶圆级封装工艺。

文章来源:SK海力士

免责声明:本文为转载文章,转载此文目的在于传递更多信息,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请联系小编进行处理。

推荐阅读:

如何借助单对以太网进行通信升级?

四个方面,详析面向伺服驱动器的运动控制解决方案

进一步提高48V至12V电源方案的效率

贸泽通过5G资源中心和新品推介帮助工程师探索5G世界

面向现代视觉系统的低功耗图像传感器