如何在大功率应用中减少损耗、提高能效并扩大温度范围

【导读】功耗密集型应用的设计人员需要更小、更轻、更节能的电源转换器,能够在更高电压和温度下工作。在电动汽车 (EV) 等应用中尤其如此,若能实现这些改进,可加快充电速度、延长续航里程。为了实现这些改进,设计人员目前使用基于宽带隙 (WBG) 技术的电源转换器,例如碳化硅 (SiC) 电源转换器。

功耗密集型应用的设计人员需要更小、更轻、更节能的电源转换器,能够在更高电压和温度下工作。在电动汽车(EV) 等应用中尤其如此,若能实现这些改进,可加快充电速度、延长续航里程。为了实现这些改进,设计人员目前使用基于宽带隙 (WBG) 技术的电源转换器,例如碳化硅 (SiC) 电源转换器。

与硅 (Si) 转换器相比,这类器件的工作电压更高、重量更轻,但功率处理能力相似。它们还能在更高的温度下工作,从而减少对冷却系统的需求。SiC 器件可以在更高的开关频率下工作,因而允许使用更小的无源元器件,减小了转换器的尺寸和重量。并且,SiC 仍在不断发展,最新的研究成果是“导通”电阻降低,进一步减小了功率损耗。

本文以电动汽车为背景,简要讨论了 SiC 相对于 Si 的优势。随后讨论了 SiC 的发展,然后介绍了 ROHM Semiconductor 的第四代 SiCMOSFET,并说明它们如何帮助设计人员降低功耗和成本以及减小基底面

为何使用 SiC?

电动汽车需要扩充电池容量才能增加续航里程。在这种趋势下,为了缩短充电时间,电池电压被提高到 800 V。因此,电动汽车设计人员需要能够耐受更高电压,同时又能减少电力损耗和重量的器件。ROHM Semiconductor 的第四代 SiC MOSFET 具有更高的电压耐受水平、更低的传导和开关损耗以及更小的尺寸,可降低损耗。

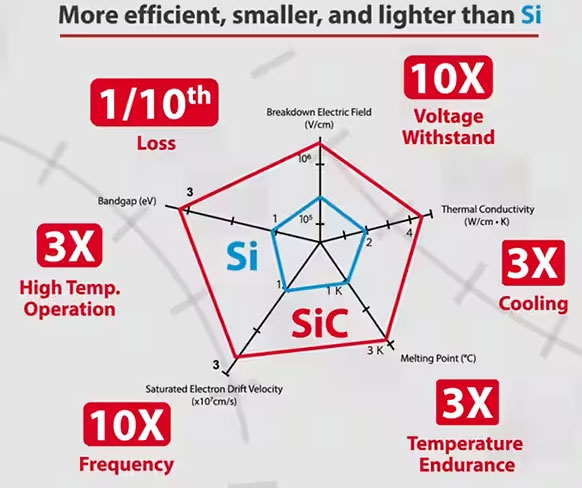

SiC 是一种 WBG半导体,与 Si MOSFET 技术相比,在高压功率开关应用中的能效异常突出。通过对 SiC 和 Si 的物理特性进行比较,可以看出这种改进主要基于 5 个物理特性:击穿电场、带隙、导热率和熔点(图 1)。

图 1:从 5 个物理特性看 SiC 相对于 Si MOSFET 的优势。(图片来源:ROHM Semiconductors)

SiC 的击穿电场强度是 Si 的 10 倍,因而可以设计具有更高击穿电压的器件,同时减小器件厚度。SiC 的带隙更宽,允许器件在更高的温度下工作。热导率更高,减少了冷却设备所需的工作量,而较高的熔点则增加了工作温度范围。最后,SiC 的饱和电子漂移速度更高,可实现更高的开关频率和更低的开关损耗。开关频率更高,则需要的滤波器和其他无源元器件更小,从而进一步减小尺寸和重量。

MOSFET 的发展

最初的 SiC MOSFET 采用平面结构,器件栅极和沟道位于半导体表面。由于为提高器件产量而可减小的设计尺寸受限,因此平面器件的元器件密度有限。使用单沟槽和双沟槽型 MOSFET 能够实现更高的器件密度(图 2)。

图 2:沟槽型 MOSFET 通过竖向排布器件元件实现了更高的器件密度。(图片来源:ROHM Semiconductor)

与其他 MOSFET 类似,沟槽型 MOSFET 单元包含漏极、栅极和源极,但竖向排列。借助场效应,形成竖向沟道,与栅极沟槽平行。电流的流向是从源极竖向流到漏极。与横向排布并占用大量表面积的平面器件相比,这种结构非常紧凑。

单沟槽结构使用单栅极沟槽。双沟槽器件既有栅极沟槽,也有源极沟槽。ROHM Semiconductor 在其第三代 SiC MOSFET 中采用了双沟槽结构。第四代设计改进了双沟槽设计,减小了单元尺寸,进一步降低了导通电阻和寄生电容,从而大幅降低了功率损耗,并提供使用更小 SiC 器件的选择,以支持更具成本效益的系统设计。

降低 MOSFET 的导通电阻可能会影响其处理短路的能力。但是,第四代 SiC MOSFET 在不牺牲短路耐受时间的前提下实现了更低的导通电阻,从而使这些器件在实现高能效和强大的短路稳健性方面具有显著优势。

了解损耗

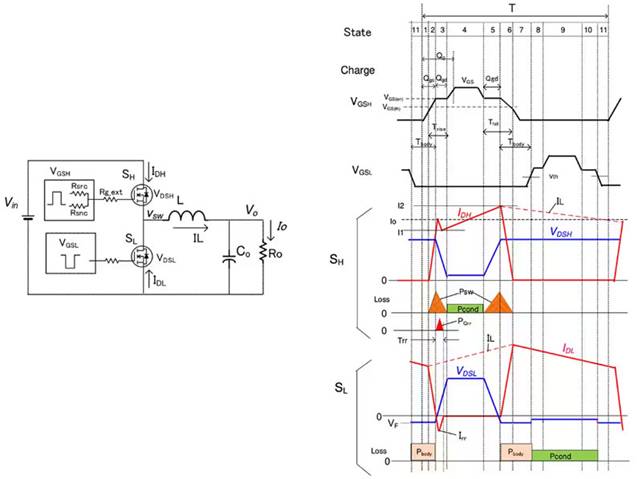

开关模式转换器的损耗来自多个方面;与有源器件相关的损耗包括传导损耗、开关损耗和体二极管损耗(图 3)。

图 3:降压式 DC/DC 转换器的示意图,标出了开关波形和相关损耗波形。(图片来源:ROHM Semiconductor)

降压转换器采用图腾柱设计,带有一个高压侧 (SH) 和一个低压侧 (SL) MOSFET 开关。这些开关为异相驱动,因此每次只有一个开关导通。栅极驱动波形(VGSH 和 VGSL)显示了因器件寄生电容的相关充电间隔而产生的振幅阶跃。图中显示了两种器件的漏极至源极电压(VDSH、VDSL)和漏极电流(IDH、IDL)波形。器件导通时,VDS 为低电平。器件关断时,VDS 为高电平。在 SH 导通期间,漏极电流线性增加,同时对电感器的磁场充电。在此期间,通过沟道电阻的电流会在沟道上产生电压,从而导致传导损耗 (PCOND),该损耗与电流的平方和沟道导通电阻成正比。在器件改变状态的时间间隔内,电压和电流都不为零,器件的耗散功率与电压、电流、开关转换时间和开关频率成正比。这就是开关损耗。

SL 导通时也会出现类似情况。在这种情况下,当电感器中储存的能量为下部器件提供漏极电流时,电流呈线性下降。同样,沟道电阻作为传导损耗耗散功率。请注意,在电流变为非零之前,下部器件中的 VDSL 接近零,因此周期的这一部分不存在开关损耗。

恢复损耗 (PQrr) 是由器件体二极管的恢复导致;为简单起见,仅显示高压侧的恢复损耗。

Pbody 是器件的体二极管传导损耗。此损耗是由通过低压侧器件的体二极管传导的电流产生。

总功率损耗是两个晶体管所有这些分量的总和。

第四代 SiC MOSFET 的性能提高

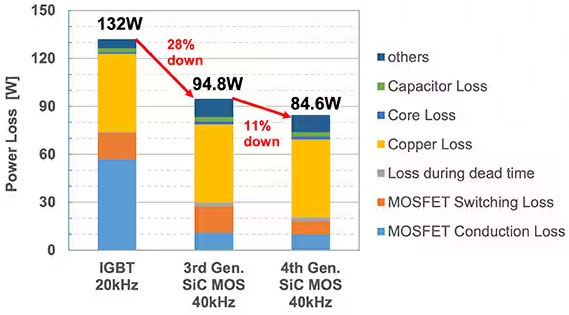

我们使用一款 5 kW 全桥逆变器对 SiIGBT以及第三代和第四代 SiC MOSFET 的性能进行了比较(图 4)。在这种全桥电路中,开关器件并联在一起,以获得更大的电流能力。全桥共使用 8 个器件。左图中的 8 个器件安装在散热片上。我们用原始 IGBT 以及第三代和第四代 MOSFET 对电路的能效进行了评估。该逆变器的 SiC MOSFET 开关频率为 40 kHz,IGBT 开关频率为 20 kHz。

图 4:5 kW 无风扇逆变器及其原理图。该电路最初设计使用硅 IGBT,运行频率为 20 kHz,后来使用第三代和第四代 SiC MOSFET,运行频率为 40 kHz。对所有三种半导体类型的性能进行了比较。(图片来源:ROHM Semiconductor)

第三代器件是 ROHM Semiconductor SCT3030AL 器件,额定电压为 650 V,沟道电阻 (RDS(ON)) 为 30 mΩ。第四代 MOSFET 是 ROHM Semiconductor SCT4026DEC11。第四代器件的额定电压提升至 750 V。其 RDS(ON) 为 26 mΩ,降低了 13%,从而略微减少了传导损耗。

比较这两种 SiC MOSFET 的损耗与原始 IGBT 的损耗,可以看出能效有所提高(图 5)。

图 5:与原始 Si IGBT 和第三代器件相比,第四代 SiC MOSFET 大幅降低了损耗。(图片来源:ROHM Semiconductor)

与第三代器件相比,第四代器件的传导损耗(蓝色)从 10.7 W 降至 9.82 W。开关损耗(橙色)降幅更为明显,从 16.6 W 降至 8.22 W。

第四代器件的其他改进还包括栅极驱动能力的提高。第四代 SiC MOSFET 支持 15 V 驱动;第三代器件需要 18 V。这意味着设计使用硅器件的电路可以使用第四代 MOSFET 作为直接替代品。此外,对于第四代 SiC MOSFET,关断期间的推荐驱动电压为 0 V。在第四代产品之前,栅极至源极电压在关断期间需要一个负偏置,以防止自导通。不过,在第四代器件中,阈值电压 (Vth) 设计较高,以抑制自导通,从而无需施加负偏置。

第四代解决方案

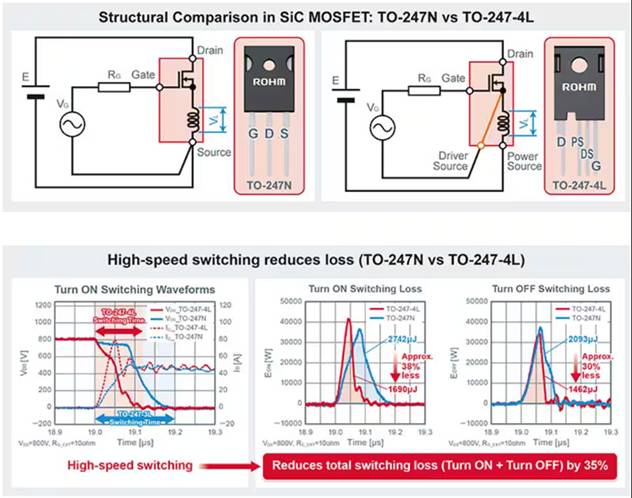

ROHM Semiconductor 的第四代 SiC MOSFET 解决方案根据器件封装分为两组。本文讨论的 SCT4026DEC11 是一款 750 V、56 A (+25°C)/29 A (+100°C)、26 mΩ SiC MOSFET,采用三引线 TO-247N 封装。替代四引线封装方案的一个示例是 SCT4013DRC15,该器件是一款 750 V、105 A (+25°C)/74 A (+100°C) 的 13 mΩ 器件,采用四引线 TO-247-4L 封装。

四引线封装增加了一条引线,从而提高了 MOSFET 的开关速度。传统的 TO-247N 三引线封装无法将栅极驱动与高漏极电流导致的寄生源极引线电感隔离开。栅极电压施加在栅极和源极引脚之间。由于源极寄生电感 (VL) 上的压降,芯片上的有效栅极电压降低,导致开关速度降低(图 6)。

图 6:TO-247-4L 上的第四个引脚利用开尔文连接中的额外连接引脚将栅极驱动与电源引脚隔离。(图片来源:ROHM Semiconductor)

四引脚 TO-247-4L 封装将栅极驱动和电源引脚分开,在内部将栅极驱动直接连接到源极。这样可以最大限度地减少源极引脚寄生电感的影响。与传统的三引脚 TO-247N 封装相比,栅极驱动直接接入内部源极连接可最大限度地提高 SiC MOSFET 的开关速度,将总开关损耗(导通和关断)降低达 35%。

第四代 SiC MOSFET 的第二个差异化规格是额定电压。器件的额定电压为 750 V 或 1200 V。前面讨论的两个器件的额定电压为 750 V。对于更高的电压应用,SCT4062KEC11 是一款 1200 V、62 mΩ、26 A (+25°C)/18 A (+100°C) SiC N 沟道 MOSFET,采用三引线 TO-247N 封装;而 SCT4036KRC15 是一款 1200 V、36 mΩ、43 A (+25°C)/30 A (+100°C) N 沟道 MOSFET,采用四引线 TO-247-4L 封装。目前共有 10 款第四代 SiC MOSFET,在 +25°C 时的额定电流为 26 A 至 105 A。这些器件的 RDS(ON) 值从 13 到 62 mΩ 不等。

EV 应用

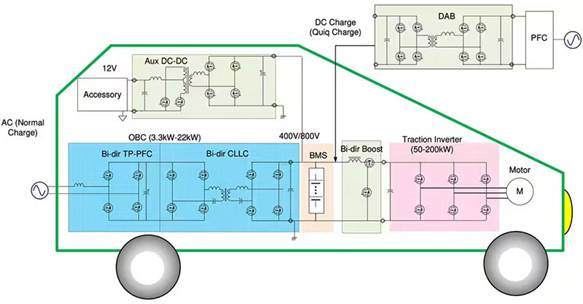

第四代 SiC MOSFET 的规格非常适合电动汽车应用。例如电压为 400 V 或 800 V 的电池电动车 (BEV)(图 7)。

图 7:第四代 SiC MOSFET 在 BEV 和相关外部配件中的典型应用。(图片来源:ROHM Semiconductor)

图 7 所示为电池电压为 400 V 或 800 V、支持双向快充的 BEV 方框图。车载充电器 (OBC) 包括图腾柱功率因数校正电路 (PFC) 和双向全桥 CLLC(电容器、电感器、电感器、电容器)谐振转换器。外部“Quiq”直流充电器可直接为电池充电。电池驱动牵引逆变器,逆变器将直流电转换为三相交流电,从而驱动电机。所有这些电路均在各种电路配置中采用了 MOSFET 来处理所需的功率水平。第四代 SiC MOSFET 的重要性在于,它们能减小电路物理尺寸,提高额定电压,同时降低损耗和成本。

总结

对于电动汽车、数据中心和基站等高电压、大功率应用的设计人员来说,第四 SiC MOSFET 是关键性功率开关器件。如上所述,它们采用独特的结构,能够减少损耗从而大幅提高功率转换效率,同时还可减少基底面并降低成本。

免责声明:本文为转载文章,转载此文目的在于传递更多信息,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请联系小编进行处理。

推荐阅读:

如何防止锂电池反充

数字隔离器:系统和人身安全的隐形守护者

工信部杨旭东:推动上下游“车-芯”合作,促进产业链协同发展

降低电池储能系统火灾风险的三个步骤

通过 SPICE 仿真预测 VDS 开关尖峰