SiC 晶片的切片和表面精加工解决方案

【导读】如今,碳化硅用于要求苛刻的半导体应用,如火车、涡轮机、电动汽车和智能电网。由于其物理和电气特性,基于SiC的器件适用于高温、高功率密度和高工作频率是常见要求的应用。尽管 SiC 功率器件推动了电动汽车、5G 和物联网技术等要求苛刻领域的进步,但高质量 SiC 基板的生产给晶圆制造商带来了多重挑战。

如今,碳化硅用于要求苛刻的半导体应用,如火车、涡轮机、电动汽车和智能电网。由于其物理和电气特性,基于SiC的器件适用于高温、高功率密度和高工作频率是常见要求的应用。尽管 SiC 功率器件推动了电动汽车、5G 和物联网技术等要求苛刻领域的进步,但高质量 SiC 基板的生产给晶圆制造商带来了多重挑战。

令人惊讶的是,的潜力仍在我们面前。基于碳化硅半导体作为技术的基础,将继续在汽车、消费电子、航空航天和医药等各个领域取得重大进步。目前,汽车应用主导着SiC市场,占整个功率SiC器件市场的75%以上。SiC 的加速采用导致 2021-2027 年预测期内的复合年增长率为 34%。

碳化硅应用

SiC是先进半导体的衬底材料,特别是电力电子,以管理电子设备不断增长的需求。它允许更高的击穿电压15×,介电击穿场强10×导热率提高3×。此外,SiC 的电流密度高出 2× 至 3×并允许更高的工作温度(高达 400°C,而硅为 150°C)。

由于其在高温、电压和功率水平下的性能,各行各业对 SiC 半导体的需求更高。例如,SiC电源用于数据中心,以显着减少冷却系统所需的电量。不间断电源系统还保证了恒定、可靠的电源。另一个应用是5G基站的增强功率需求,它处理越来越多的数据。SiC 半导体以更小的尺寸提供更高的功率,用于兆赫兹开关。

对汽车行业的好处

汽车行业受益于 SiC 在以下应用中的优势:

? 车载电池充电器:在此应用中,SiC 可以将功率提高一倍,同时将尺寸减半。

? 车载 DC/DC转换器:SiC 用于将车载电池电压转换为干净的 12 VDC 总线,为车载设备供电。

? 动力总成:在这里,SiC 有助于将开关损耗降低到 80% 以下,尺寸缩小 30%。这导致更小的电池(更轻的重量,更少的热量)和更长的范围。

? 非车载直流快速充电站

该行业的障碍不仅来自满足未来五年需求所需的硅片数量庞大,还来自修改晶圆参数以匹配硅片参数。当前和下一代生产技术将受到更严格的公差和标准的推动。为了克服这些障碍,创新至关重要。

Pureon的碳化硅制造解决方案

由于市场的目标是功率器件价格与硅基器件持平,因此SiC衬底生产商有动力提高工艺效率并降低晶圆生产成本。此外,基于SiC的应用和所有其他类型的半导体需求量极高,因此需要在制造过程中进行创新。

大多数制造商认为,减少加工时间或使用较便宜的耗材将节省成本。然而,通过提高产量,将大大降低拥有成本。整个制造过程受到耗材和表面处理选项的影响。在优化产量的过程中,垫子、浆料和模板在运行和批次之间的均匀性至关重要。二十年的SiC市场产品开发和Pureon的半导体经验帮助公司克服了制造障碍。

图1:制造碳化硅晶圆(:Pureon)

优化和提高产量的解决方案

Pureon通过自己的抛光和表面实验室进行测试并生成数据,因为它是一家具有内部晶圆加工能力的耗材制造商。此功能为客户提供了具有代表性的数据,以降低新产品测试和鉴定的风险,并大大缩短了Pureon的开发周期时间。因此,晶圆制造商工厂的测试和验收过程加快了。

直径为200毫米的晶圆需要全新的制造工艺和机械。在流程的每个阶段都引入了新的制造技术,以创建满足这些新要求的大批量制造工艺。Pureon的理想定位是为SiC晶圆生产商提供下一代解决方案,通过提高生产力和降低拥有成本来实现市场的成熟。凭借更短的循环时间和更长的易损件寿命,Pureon 的解决方案优化和提高了产量。

Pureon解决方案的使用地点

必须首先切割单晶或锭的晶圆坯料,以准备用于器件制造的SiC基板。实现此目的的主要方法是使用多线锯从 SiC 铸锭上切割晶圆坯料,细线与金刚石磨料浆一起高速运行。图1显示了制造SiC晶圆的一般工艺流程。

在制造晶圆的过程中,在线锯步骤中成功切割出高质量的坯料可能是关键的一步,因为后期晶圆形状的改进非常具有挑战性。在线锯工艺方面,Pureon 提供油基和非油基金刚石磨料浆作为选择。为了进一步改进这一过程,Pureon 与线锯原始设备制造商和客户密切合作。浆料的专有化学成分和分类钻石可确保批次间的一致性,从而在客户现场实现可重复的工艺,并提高晶圆产量和质量。

高表面质量和令人印象深刻的切削率

使用包括金刚石和抛光垫在内的抛光浆料对晶圆进行机械抛光是生产SiC基板的下一个重要步骤。在双面、单面或双面和单面抛光工具的组合上,执行典型的工艺。该生产步骤的结果是晶圆非常平坦,并且在准备进行终抛光时具有低粗糙度。

长期以来,制造金刚石浆料一直是 Pureon 创新团队的首要任务。该企业已经找到了高度优化的配方,可以调节各种SiC基板面上的材料去除率。Pureon开发了用于研磨SiC晶圆的新解决方案,同时可实现高表面质量和令人印象深刻的库存去除率。

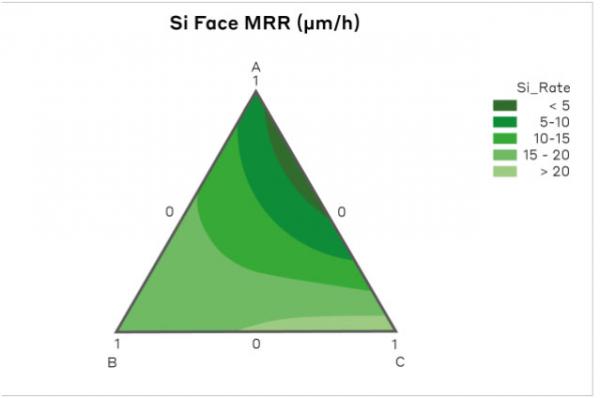

图 2:使用 3 μm 单晶金刚石的三组分混合物设计中的代表性硅面 MRR(μm/小时)响应表面(:Pureon)

使用 CMP 抛光垫获得更好的效果

化学机械抛光(CMP)是SiC晶圆制造中一个重要阶段的名称。该工艺步骤的目的是准备用于外延生长的基板表面,无需或很少对晶圆形状进行修饰。这通常是通过使用高反应性化学抛光浆料和聚氨酯基或聚氨酯浸渍毛毡型抛光垫仅从晶圆表面去除几微米来实现的。在单面批处理工具中,晶圆被输送到抛光垫并使用模板固定。在单晶圆工具中,晶圆使用真空卡盘和背膜固定。这些晶圆载体的材料必须对抛光浆料的高反应性化学具有很强的抵抗力,因为它们会暴露在抛光浆料中。

为了降低拥有成本并延长使用寿命,Pureon 不断创建用于此工艺的晶圆模板和薄膜。由于Pureon与业界的密切合作,两种用于SiC CMP的新型抛光垫已投放市场。由于这些新的CMP抛光垫,CMP程序现在更有效率并产生更好的结果。

免责声明:本文为转载文章,转载此文目的在于传递更多信息,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请联系小编进行处理。

推荐阅读:

利用先进形式验证工具来高效完成RISC-V处理器验证

一文了解 PCB 的有效导热系数

为什么所有的SiC肖特基二极管都不一样

如何在电压不稳的情况下保障SSD的稳定性能?

使用 M5Stack 内核控制基于电位器的伺服电机