五轴联动刀具加工中心“拍了拍”CDHD伺服方案说:加工刀头提质增效就等你来!

CNC机床正在向精密、高速、复合、智能、环保的方向成长。精密和高速加工对传动及其控制发起了更高的要求:更高的动态特性和控制精度,更高的进给速率和加速度,更低的振动噪声和更小的磨损。因此,各大厂商专注于研究和开发新型的加工中心设备以满足企业生产的需要,其中就包括五轴联动刀具加工中心。

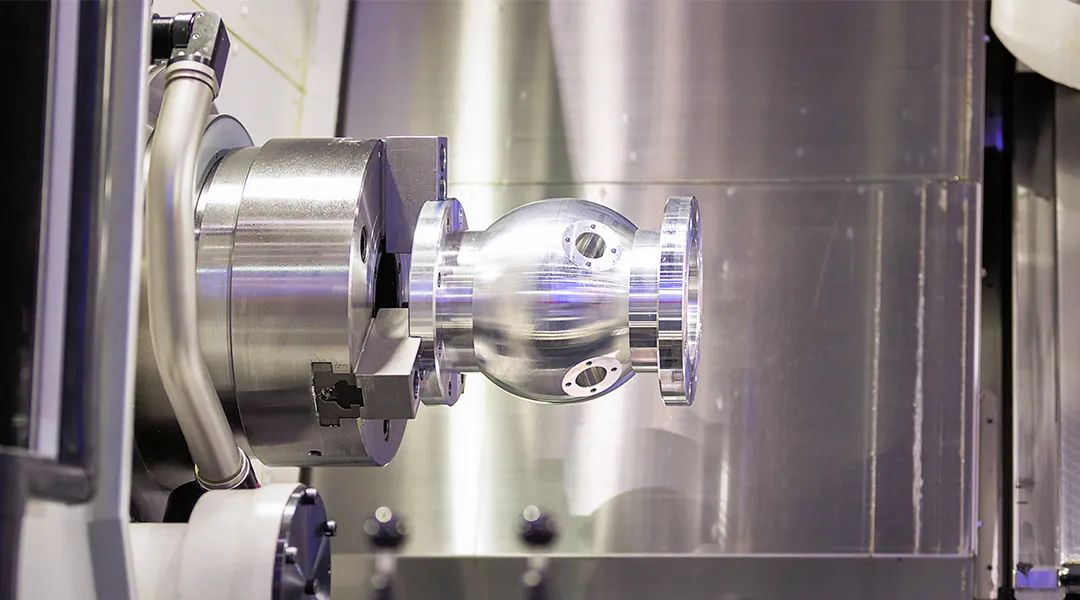

五轴联动刀具加工中心能实现一次性安装完成零件的铣、镗、钻、铰、攻丝等多道工序,进行加工后的数控刀具,不仅光泽度高,效率也得到大幅度提升,一台五轴联动机床的效率等同于两台三轴联动机床加工效率。

三轴刀具加工中心的“痛”你不懂

传统的三轴刀具加工中心在加工过程中刀轴方向始终保持不变,机床只能通过X、Y、Z三个线性轴的插补来实现刀具在空间直角坐标系中的运动,因此三轴机床在加工过程中效率低下,加工表面质量差甚至出现无法加工的情况。

一次性满足“五轴”加工愿望

随着多轴联动技术的不断应用,在三轴加工的基础上添置了A、C两个旋转轴来完成五轴加工,五个轴协同联动进行插补运动提升刀具生产节拍和获得光顺平滑的刀具表面。工件一般会摆放在C轴转台上,平台轴上必须保持一定的精准性和效率来满足五轴联动刀具加工中心高效率、高质量的加工。

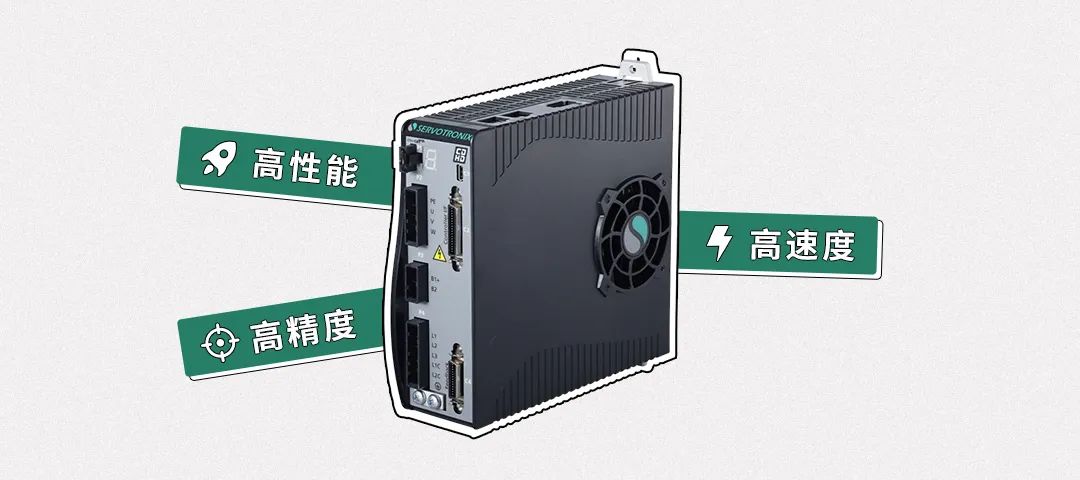

高性能、高精度、高速度CDHD三招献“技”

1、高性能

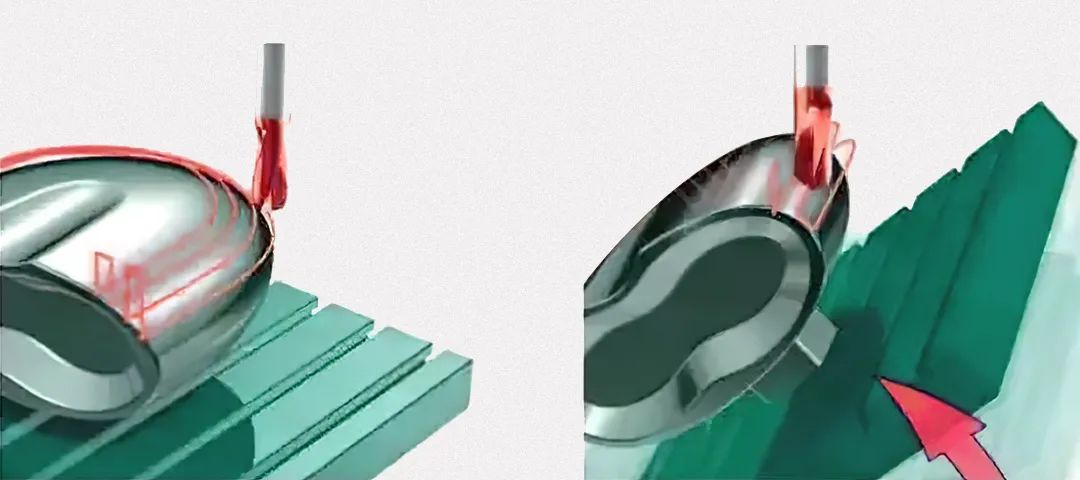

当切削刀具向顶端或工件边缘移动时,切削状态逐渐变差,因此需要旋转工作台来保持最佳切削状态。CDHD伺服方案支持多种反馈设备,带动电机驱动C轴将工作台进行插补运动,保持刀具最佳切削状态,改善切削条件。同时还可以避免球头铣刀中心点线速度为0的情况,从而获得更光滑表面质量。

CDHD伺服方案具备安全扭矩关断(STO)功能,当C轴运行过程中发生刀具干涉情况时,STO功能及时生效,有效避免刀具干涉,一定程度减少撞刀、乱刀现象。

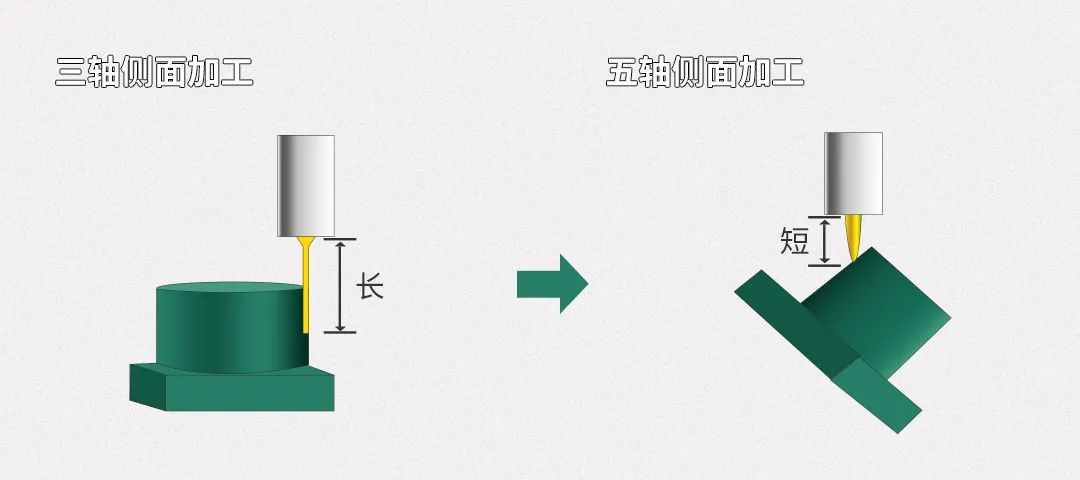

同时搭载CDHD伺服方案的五轴机床更容易实现短刀具加工工深型腔,有效提升系统刚性,避免专用刀具的产生,扩大通用刀具的使用范围,从而降低了生产成本。

2、高精度

CDHD伺服方案采用高级控制算法,辅助五轴联动刀具加工中心减少基准转换,提高加工精度在实际加工中,只需一次装夹,加工精度更容易得到保证,加工尺寸误差保证在3μm左右,满足设备对加工产品精度要求。

五轴加工中心由于过程链的缩短和设备数量的减少,工装夹具数量、车间占地面积和设备维护费用也随之减少,加工过程性价比得到提高。

3、高速度

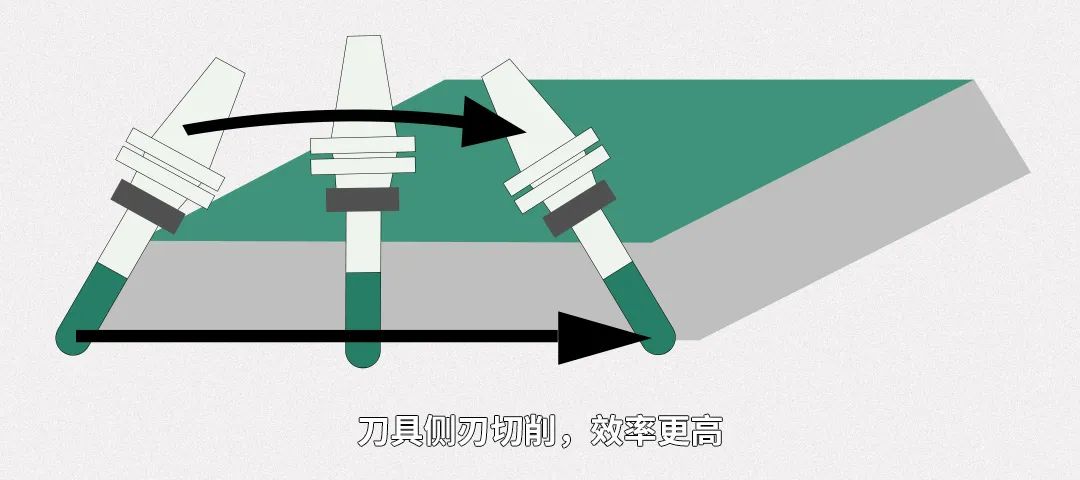

五轴联动刀具加工中心在采用刀具侧刃切削过程中,CDHD驱动直驱马达DDR,做旋转定位,定位速度可以达到200RPM,采用ServoStudioTMGUI实现简单调试,同时运用综合参数选项,使加工速度更快、效率更高。

五轴机床床身刚性大,会自动选择有利的加工用量,五轴联动刀具加工中心的生产率高,一般为普通加工中心的3~5倍,并且可以应付某些复杂零件的加工,生产效率能够提升十几倍甚至几十倍。

五轴联动刀具加工中心的出现意味着CNC行业的数字化转型,将竞争优势的源头从物理机械转向信息化。高创进一步释放深耕运动控制领域多年积蓄的经验能量,并创造新的强大引擎,面对CNC行业智能化的新需求,研发相对应的核心综合解决方案,助力实现行业设备生产力的整体跃升。