罗格斯大学研究人员创建的3D打印过程比传统方法更快、更精确

罗格斯大学的工程师创造了一种3D打印大型复杂零件的方法,其成本仅为当前方法的一小部分。相关研究工作发表在《增材制造》杂志上。

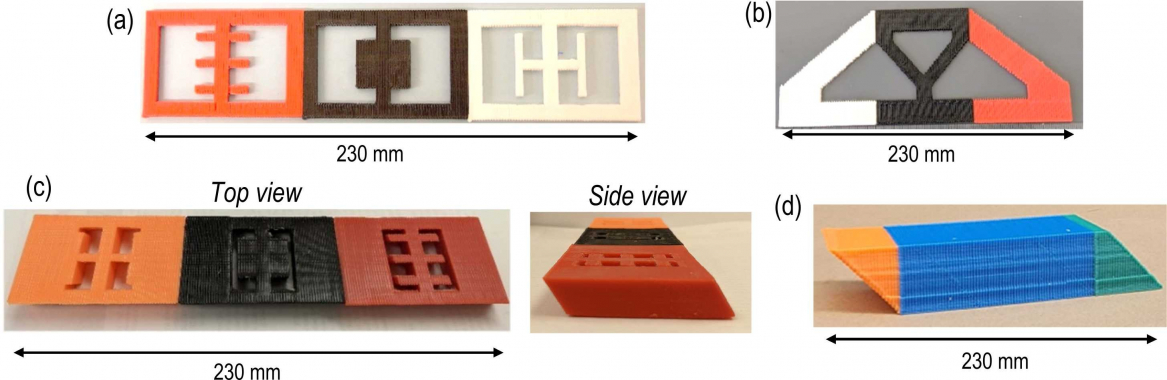

这种新方法称为多路熔丝制造 (MF3),它使用单个机架,即3D打印机上的滑动结构,同时打印单个或多个零件。通过对原型进行编程以高效模式移动,并使用一系列小喷嘴(而不是传统印刷中常见的单个大喷嘴)沉积熔融材料,研究人员能够提高印刷分辨率和尺寸,并显著缩短打印时间。

MF3 将改变热塑性塑料打印的方式,该团队已经为他们的技术申请了美国专利。

3D 打印行业一直在努力解决所谓的吞吐量-分辨率权衡——3D打印机沉积材料的速度与成品的分辨率。较大直径的喷嘴比较小的喷嘴更快,但会产生更多的脊和轮廓,必须在以后进行平滑处理,从而增加大量的后期制作成本。

相比之下,较小的喷嘴以更高的分辨率沉积材料,但目前使用传统软件的方法太慢而无法节省成本。

MF3 创新的核心是其软件。为了对 3D 打印机进行编程,工程师使用一种称为切片器的软件工具——将对象映射到将要打印的虚拟“切片”或层的计算机代码。罗格斯大学的研究人员编写了切片器软件,优化了机架臂的运动,并确定了何时打开和关闭喷嘴以达到最高效率。MF3 的新“刀具路径策略”使得使用一台打印机“同时打印多个不同尺寸、几何不同、不连续的部分”成为可能。

这项技术具有诸多好处。一方面,MF3 中使用的硬件可以现成购买,无需定制,使潜在的采用更容易。

此外,由于喷嘴可以独立打开和关闭,MF3 打印机具有内置的弹性,因此不太容易出现代价高昂的停机时间,例如,当传统打印机的喷嘴出现故障时,必须停止打印过程。在 MF3 打印中,故障喷嘴的工作可以由同一臂上的另一个喷嘴承担。

随着 3D 打印越来越受欢迎——对于制造,特别是对于新产品的原型设计——解决吞吐量和分辨率的权衡至关重要,MF3是对这项工作的主要贡献。获 取 更多前沿科技?研究 进展访问:https://byteclicks.com

版权声明:除特殊说明外,本站所有文章均为 字节点击 原创内容,采用 BY-NC-SA 知识共享协议。原文链接:https://byteclicks.com/40314.html 转载时请以链接形式标明本文地址。转载本站内容不得用于任何商业目的。本站转载内容版权归原作者所有,文章内容仅代表作者独立观点,不代表字节点击立场。报道中出现的商标、图像版权及专利和其他版权所有的信息属于其合法持有人,只供传递信息之用,非商务用途。如有侵权,请联系 gavin@byteclicks.com。我们将协调给予处理。

赞