流程工业生产运行的“疑难杂症”,“自主运行”来解决!

?近年来,借助国家产业政策的引导和智能制造的发展,我国流程企业工厂的自动化率得到了极大的提升。然而,装置级自动化技术的提升,并没有让工厂操作人员完全摆脱对手动控制的依赖,意外的参数扰动很有可能造成操作不当、报警泛滥,引发生产过程失衡甚至非计划停车。

工业4.0的浪潮推动数字化、智能化的发展,当代流程工业企业对工厂智能经营提出了更深层次的需求。“如何实现安全、平稳、高效地生产”成为困扰流程企业又一全新问题。今年7月,中控技术创新性地提出了新一代全流程智能运行管理与控制系统(i-OMC),该系统包含“E网到底、工厂操作系统+工业APP、自主运行”三大亮点。

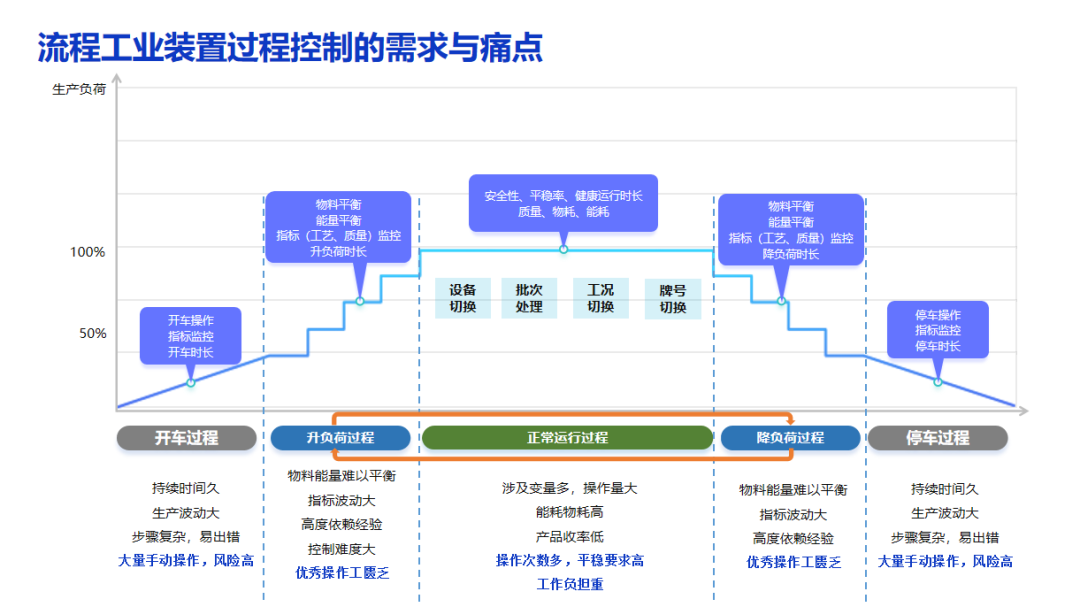

其中,“自主运行”解决方案通过总结生产装置过程控制的痛点,着眼于工艺操作过程的优化,降低生产操作频次,实现“少人化&无人化”操作,增加产品收率及经济效益。

多管齐下,平稳运行

智能工厂的构建,离不开生产装置自动化水平的提升。在流程工业中,生产装置大多比较复杂,且在生产操作上以人工经验为主,很容易出现操作人员操作不及时、操作不到位等问题,导致装置普遍存在自控率低、控制性能差、能耗偏高等问题。

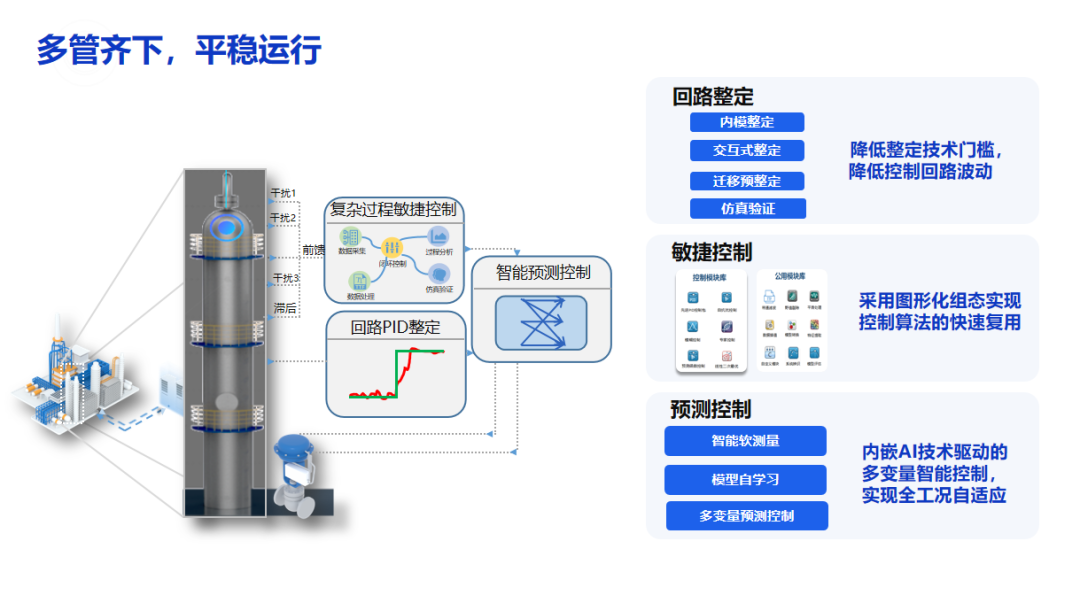

“自主运行”解决方案应对不同层次的控制痛点,提供了从单回路到全过程的控制优化策略,满足生产装置平稳运行和优化操作的需要,达到企业提质、降本、增产、增效的目标。

- 单回路:针对单回路过程,方案提供了参数整定技术,融合专家经验库、IMC整定、趋势线整定等多种整定方法进行回路优化,提高自控率水平。同时根据不同类型用户提供不同交互策略的整定方式,降低整定工作的技术难度,减少控制回路波动。

- 复杂过程:针对常规PID控制器无法解决的大滞后、大扰动、慢响应的复杂回路和过程,提供了敏捷控制技术。基于智能控制模块进行图形化组态,实现控制算法的快速复用和复杂过程的优化控制,达成深度自控提升。

- 生产全流程:针对多变量、强耦合、不可测变量的过程,基于广域预测控制技术、模型自学习技术和软测量技术实现了不可测变量的智能软测量、多目标卡边优化,实现装置生产全过程的自主协同运行,有效降低装置操作频次。

“自主运行”解决方案帮助流程企业各类生产装置实现了自动化水平的稳态提升,方案投运后,关键工艺参数变量波动平均降低30%以上,全面提升了装置自控率、平稳率,降低了操作频次,减轻了操作劳动强度,同时稳定了产品质量、提高了产品收率,进一步降低能耗、物耗。

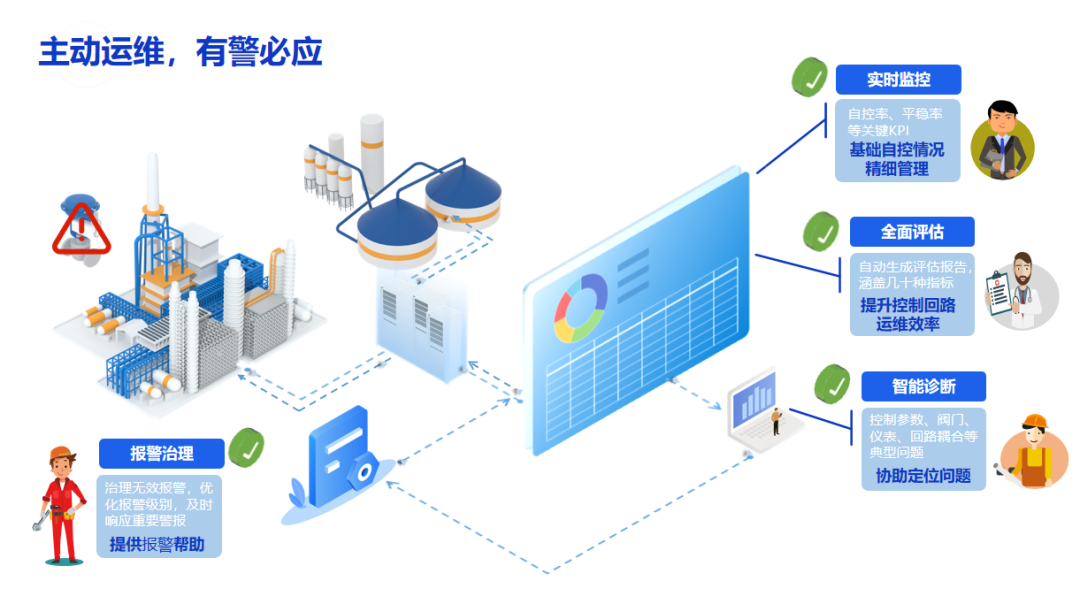

主动运维,有警必应

“自主运行”解决方案首先解答了“如何让生产装置平稳运行”的问题,但在实际生产过程中,为了保证安全高效的运营,自然少不了装置的日常维护和周期性的检修。一般来说,由于回路性能监测、评估与改进的工作量巨大,且企业的控制回路维护人力不足,难以做到真正的主动维护。“自主运行”解决方案立足项目现场实际,能够自动监测、诊断控制回路,并对有问题的回路给出运维建议,有效降低控制回路运维的难度,解决企业人员不足造成的窘境,提升企业整体运营效率,也保障了生产过程的安全进行。

然而,主动运维的实施并不能完全阻断生产安全事故的发生,预防安全事故更需要过程报警的应用。但随着控制系统的广泛应用,报警设置的简易性直接催生了报警泛滥的问题。操作工对不合理的报警习以为常,或是因为操作负荷过重导致无法处理诸多报警信息,重要的报警往往得不到及时响应,造成工艺波动甚至非计划性停车,给工厂带来巨大的经济损失。因此在主动运维的基础之上,“自主运行”解决方案采用报警治理技术实时解析报警信息,充分过滤无效报警,规范化报警管理,保证工厂生产作业的全面安全性,构筑牢固的企业安全生产“护城河”。

- 实时监控:对控制回路性能和装置实时操作和报警信息及进行实时监控和统计分析,帮助管理人员时刻掌握企业控制回路的运行情况,实现控制回路的精细化管理。

- 全面评估:按照厂区、装置、回路逐级生成控制性能和报警情况的评估报告,对阀门仪表、回路耦合等典型问题给出智能诊断结果和回路运维建议,评估系统报警是否处于一个合理的状态,辅助工程师实现装置日常运行情况的批量管理。

- 智能诊断:通过回路性能评估给出智能诊断结果和回路运维建议,帮助企业工程师实现回路问题定位,为回路运维提供信息支持,减少不必要的停工检修。

- 报警治理:合理梳理报警原因、后果,明确并消除无效报警,减少报警数量,并形成在线专家知识库,防止操作员忽略高优先级的报警,彻底解决报警泛滥的问题,减轻操作工负荷,确保操作工能及时有效地响应重要警报。

“自主运行”解决方案通过对全厂控制回路和操作和报警信息进行评估、诊断,引导操作人员主动发现、解决影响控制性能的因素和安全隐患。同时通过报警治理,帮助企业有效减少报警数量,强化相关员工的报警意识,确保及时有效地对重要报警信息进行干预,助力工厂持续安全生产。

沉淀经验,精益求精

在实际工厂运营过程中,例如工况切换(如开停车、升降负荷、定期牌号切换、设备切换等)以及一些异常情况,往往涉及的生产流程比较复杂并且高度依赖人工经验,容易发生误操作、漏操作,严重时甚至引发生产安全事故。

为避免此类情况的发生,“自主运行”解决方案基于ISA-106标准设计了智能操作导航模块,把生产工艺的操作流程以及优秀操作工的操作经验固化下来,实现生产流程的标准化、规范化。操作导航模块的应用,简化了操作流程的复杂度、降低了对操作工的要求,同时减少了操作时间、降低了人员操作的负荷。

进一步地,中控技术利用在炼化、煤化工、氟化工、氯碱、锅炉、工业硅、水泥、焦化等行业多年积累的工程经验,结合各行业生产工艺特性将行业解决方案固化为智能控制平台各个专用APP,包括开停车、升降负荷以及平稳运行状态等不同工况下的控制方案,保证工厂全生命周期内的平稳安全运行。各行业解决方案可以在细分领域实现共享复用,极大地提升了工程实施效率,同时也为不同类型流程企业的“降本增效”精准助力。

- 工艺固化:一改纸质SOP查询慢、修改难、门槛高等痛点,通过操作导航技术实现操作规程电子化,将复杂的工况标准化。结合工艺设备进行自动化改造,实现一键启停,完全或部分替代手动操作。

- 规程管控:电子化的SOP可以实时记录过程数据,一令一动,保证内外操协同,对全流程的生产管控起到关键作用;此外,固化的程序是新员工教学培训的“天然教材”,可以进一步提升企业的运营效率。

- 方案沉淀:例如自动升降负荷,牌号切换等复杂操作,基于图形化组态的控制设计平台,工程师通过拖拽智能化模块,从繁琐的代码和算法中解放出来,聚焦工艺,快速完成特定工艺操作和控制方案的搭建,在仿真调试完善后,可实现方案的固化和沉淀,便于方案的运维和不断迭代优化。

中控技术“自主运行”解决方案依托于智能控制平台和操作导航技术,将行业专家和用户的行业知识及操作经验转化为专用的应用程序,并将有价值的操作规程电子化,实现关键技术的共享和复用,辅助生产过程的效能提升。用户能够基于以上工具,持续性地将装置生产运行优化的策略不断固化升级,实现生产操作过程的精益求精。

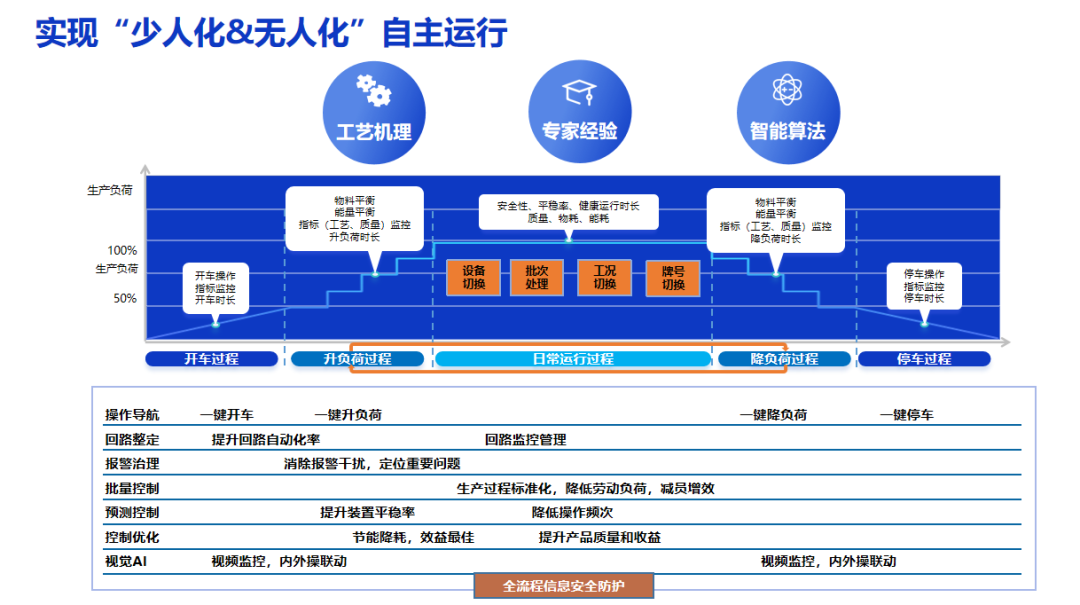

中控技术“自主运行”解决方案指面向装置全工况生产过程,用最少的干预来解决装置生产过程中的自动控制问题,实现“少人化&无人化”运行状态。该方案的实现路径主要依托以下方面的技术应用:

- 回路整定:基于内模整定算法和独创的交互式策略,大幅度提升参数整定工作的效率,降低整定门槛,提升企业自控水平。

- 预测控制:基于模型辨识、多变量预测控制、智能软测量及模型参数自学习进一步提升装置整体控制效果,同时通过局部经济优化和卡边控制,带来经济效益提升。

- 报警治理:应用报警治理技术可以快速识别并消除无效报警,大幅度的减少报警数量,解决报警泛滥问题,实现“有警必报、多警必纠、有警必应”。

- 操作导航:操作导航技术通过程序化操作将操作规程电子化,实现一键启停和无纸化记录,完全或部分替代手动操作,保证操作一致性。

应用案例

围绕流程企业“智能工厂”建设,“自主运行”解决方案率先在氯碱行业得到应用。为保证生产工艺的连贯性,结合氯碱装置工艺流程及现场操作人员相关经验,设计并投运了28个先进控制器实现了生产装置的平稳运行,关键装置波动偏差降低至少70%以上,装置智能化水平得到显著地提升,进一步降低了操作人员的劳动强度。目前氯碱厂倒班人数仅5人,定员由原来的120人减少到40人。

依托全流程的先进控制和主动运维的实施,通过优化生产工况的报警以及全厂视频监控、设备在线健康诊断系统,项目实现自适应调整装置生产负荷,生产过程的控制更加平稳、各项运行技术指标更加稳定,实现了长周期平稳运行。

根据氯碱行业的特点,设计了全流程的生产工艺控制SOP,覆盖35个子流程的启停操作;引入智能操作导航技术,将生产过程中的顺序控制、人机交互、安全工艺联锁等工艺操作要求进行科学整合,有效实现上下游装置的生产协调,实现一键启停全流程装置。

该解决方案自上线以来,帮助氯碱企业打造高度自主运行的无人值守工厂,真正做到了: