Denso 借助 MiR250 自主移动机器人车队提高效率

全球最大的汽车技术供应商之一的电装公司表示,通过部署6台MiR250自主移动机器人,在其位于田纳西州雅典的80万平方英尺的动力总成部件生产设施中运输材料,它 "提高了效率,改善了员工的士气和工效,并管理了紧张的劳动力市场"。

根据移动工业机器人(MiR)的一项新的案例研究,电装公司自2020年部署其第一个MiR机器人以来,已经成功执行了超过500,000次任务,在不到一年的时间内确认了投资回报(ROI),并不断需要更多的AMR用于其他物流应用。

作为MiR最大的全球客户之一,电装公司在美国的另外两个地方以及欧洲的三个工厂和亚洲的两个工厂都使用了MiR的AMR。

据电装公司的物流和自动化工程师Travis Olinger称,该公司选择AMR而不是自动导引车(AGV),因为AMR可以通过快速制图和快速变化自行导航,而不需要在设施的地面上建造昂贵的基础设施。

Olinger说:"自主移动机器人是我们极其动态环境的明显选择,我们知道这需要机器人定期改变路线。"

在测试了几个不同供应商的AMR后,我们意识到MiR机器人在灵活性、安全性和用户友好性方面带来了明显的优势。

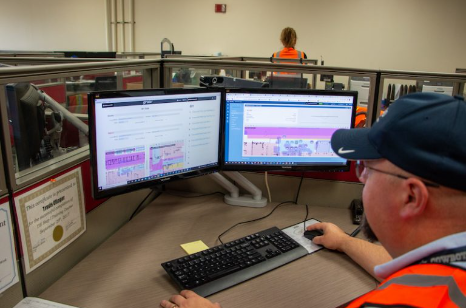

MiR在以下方面脱颖而出:使用REST API调用与机器人进行通信的能力;MiR Fleet软件的直观性;绘图的简易性;任务创建的简易性以及地点变更的简易性。与我们考察的其他平台相比,MiR就是非常直观的。

Olinger说:“MiR250机器人特别引人注目,因为它的速度为每秒两米,有效载荷为250公斤(550磅),可以处理沉重的金属部件,而且能够在狭窄的空间里穿梭。”

以MiR250货架升降机为标准,拉动来自MiR合作伙伴Roeq的小车,使电装公司能够使用相同的小车底座并根据每次使用情况进行定制,迅速扩展到其他领域。

随着工程团队收到更多关于自动输送的要求,他们可以很容易地在小车周围设计机架,帮助释放空间,增加灵活性,并更快地获得优势。

Olinger说:“电装公司的员工每天在生产区和仓库之间移动材料时,最多只能走12英里,他们花了大约60%的时间来推小车。”

最初的试点计划是用AMR自动输送,消除了这项手工任务,使6名工人能够过渡到更多的增值工作。该项目迅速扩大,将部件直接带到生产线上,以提高即时效率。

对机器人的支持在员工中迅速增长,其他部门的工人也要求机器人支持运输货物,如维修用品和备件。电装公司最近购买了5台MiR500机器人,用于未来需要更多有效载荷的输送项目。

Olinger说:"用新技术将这些重复和劳累的工作自动化,使工作更轻松,这有助于我们保留现有的劳动力。我们在生产环境中为增值活动提供了大量的公开工作。我们想付钱给人们,让他们为我们制造能赚钱的零件,而不是付钱给他们,让他们搬运让我们花钱的零件。"

关于美国Denso Robotics公司进入企业商铺

DENSO自1960年代以来一直是机器人开发的先驱和行业领导者,它是全球最大的小型组装机器人制造商,安装量为100,000台。与大多数其他机器人制造商不同,DENSO的主要业务不是制造机器人,而是制造汽车零件。实际上,DENSO是先进汽车技术,系统和组件的全球领先供应商,其制造工厂中使用了超过20,000台自己的机器人。这就是为什么DENSO机器人按原样制造的原因。因为要在激烈竞争的汽车领域取得成功,DENSO要求其机器人不仅要提供最高水平的生产率,而且要提供最低的拥有成本。

低维护DENSO机器人旨在仅需最少的定期维护即可无故障运行。由于过度频繁或冗长的维护程序,因此可显着节省维护成本以及生产停工期的成本。

易于整合DENSO的紧凑型机器人设计节省了宝贵的工厂占地面积,并减少了集成时间和成本。内部布线的电线和空气管线可防止与其他设备发生干扰,从而避免了由于不必要的磨损而产生的更换成本。

易于设置,编程和联网DENSO机器人控制器已预先配置,大大缩短了设置和开发时间。DENSO的离线编程软件使编程变得轻松快捷,该软件包括3D仿真作为标准。而联网只是输入IP地址的问题。

低能耗DENSO的轻型机械臂和节能电机可降低能耗,从而降低运营成本。

高可靠性DENSO使用谐波驱动电机,使其机器人年复一年地连续两班和三班地保持高速运转,这对于最大限度地提高生产率至关重要。此外,电机的最大惯性矩高,这意味着机器人可以以较小的应变处理更高的有效负载,从而减少了磨损,从而最大程度地减少了由于维修而导致的停机风险。

使用寿命长许多机器人制造商每隔几年就会推出新型号,并很快停止支持旧型号,而旧型号又过时了,需要更换。相比之下,DENSO在停止使用机器人模型后可提供长达10年的支持和升级。这消除了不必要的过早更换设备的需要,从而大大降低了资本投资成本。