如何利用1200 V EliteSiC MOSFET 模块,打造充电更快的车载充电器?

【导读】要能快速高效地为电动车更大的电池充电,电动车才能在市场普及并发展。2021 年,市场上排名前 12 位的电动汽车的平均电池容量为 80 kW-hr。消费者主要在家中使用车辆的车载充电器(OBC) 进行充电。为确保合理的车辆充电时间,OEM 还将 OBC 的功率容量从 6.6 kW 提高到 11 kW,甚至高达 22 kW。使用 6.6 kW OBC 时,这些电动汽车需要 12.1 小时才能充满电。而将 OBC 功率增加到 11 kW 后,充电时间缩短至 7.3 小时,而使用 22 kW OBC 时,只需 3.6 小时即可充满电。

早期的电动汽车 (EV) 由于难以存储足够的能量来驱动强大的主驱电机,行驶里程较为有限。为了延长行驶里程,电动汽车制造商增加了车辆电池的能量容量。然而,更大的电池意味着更长的充电时间。

要能快速高效地为电动车更大的电池充电,电动车才能在市场普及并发展。2021 年,市场上排名前 12 位的电动汽车的平均电池容量为 80 kW-hr。消费者主要在家中使用车辆的车载充电器(OBC) 进行充电。为确保合理的车辆充电时间,OEM 还将 OBC 的功率容量从 6.6 kW 提高到 11 kW,甚至高达 22 kW。使用 6.6 kW OBC 时,这些电动汽车需要 12.1 小时才能充满电。而将 OBC 功率增加到 11 kW 后,充电时间缩短至 7.3 小时,而使用 22 kW OBC 时,只需 3.6 小时即可充满电。

需要注意的是,直流快速充电桩可以提供大约 250 kW 的功率,只需 20 分钟即可为上述容量的电池充满电,而且这些充电桩不使用车辆的 OBC。然而,根据加州能源委员会的数据,购买和安装商用直流快速充电桩的平均成本超过 10 万美元 。在这个价位上,直流快速充电桩只有在工业和商业应用中才有意义,因为同一个充电桩可以被许多车辆使用。目前,消费者必须依靠 OBC 在家充电,而缩短充电时间是将 OBC 功率提高到 6.6 kW 以上的主要动因。

影响 OBC 设计的两个关键因素是电压和开关频率。

电池电压正从 400 V 增加到 800 V 甚至更高,更高的电池电压会增加电池的能量容量(能量容量 = 电压 x 安-时容量)。例如,将电压加倍会使电池容量(以千瓦时为单位)和车辆的行驶里程都加倍。在更高的电压下运行还可以减少整个车辆所需的电流,从而降低电源系统、电池和 OBC 之间的电缆成本。

开关频率决定了车辆所需磁性元件(如电感器)的尺寸和重量。通过提高开关频率,可以使用更小更轻的磁性元件,较小的元件比较大的元件便宜。由于更轻,它们减少了车载充电器的质量,使工程师能够在不改变整车重量的情况下,在电动汽车的其他地方增加重量。更紧凑的尺寸还意味着 OBC 系统的封装尺寸更小,有利于实现时尚的车辆设计。更小的封装还降低了 OBC 外壳在碰撞中成为危险抛射物的可能性,由此增加了安全性。简而言之,增加开关频率使设计人员能够在更小的物理尺寸内实现更高的功率密度。

总之,更高的电压和更高的开关频率可以显著提高 OBC 的容量。开发人员面临的挑战是,他们使用的组件必须能够承受更高的电压和更高的开关频率。请注意,即使是更低的电压设计(即 400 V),也仍然可以受益于更高的开关频率,以减小磁性元件的尺寸和重量。

碳化硅支持更高开关频率

当前几代 OBC 架构利用超结 MOSFET 和 IGBT 组件,然而,这些技术适合以较低开关频率运行的低压应用。具体而言,硅基超级结 MOSFET 的效率随着电压的升高而降低。虽然基于 IGBT 的器件可用于更高电压应用,但 IGBT 在更高频率下的表现不佳。

为了提供更快的充电速度,车载充电器需要一种专为更高电压和更高开关频率设计的新拓扑结构。此外,新拓扑结构需要在提供更高功率的同时,简化整体电源系统的设计。借助碳化硅 (SiC) 技术,此类新拓扑结构成为可能。

与传统超级结 MOSFET 和硅基 IGBT 相比,基于 SiC 的器件和模块具有多项优势。例如,通常情况下,随着功率的增加,系统的整体损耗也会增加,而基于 SiC 的 MOSFET 使 OEM 能够在 OBC 系统中创建更好的电源转换电路。结果是 OEM 可以提高“从发电到驱动”的整体效率,更重要的是,在更高的电压水平下保持这样的效率。

除了延长电动汽车的行驶里程外,使充电系统的效率最大化,与电动推进系统保持一致,还可以降低充电车辆的成本。因此,采用 SiC 技术提高 OBC 效率,不仅可以满足消费者的需求,应对竞争压力,降低电动汽车的运行成本,还可以提高电动汽车的整体可持续性。随着 11 kW 和 22 kW 电动汽车的面世,SiC 技术将继续助力提高效率和节省运行成本。

基于 SiC 的电源系统可以提高系统效率和功率密度,其中一部分原因是由于更小无源元件具有更低电阻,导通损耗更低。因此,与超级结 MOSFET 和 IGBT 相比,SiC 提供了出色的热性能,最大程度地降低了功耗,并使系统需要相对较少的散热。

例如,假设有一个效率为 94% 的 3.6 kW IGBT 充电器,该充电器有 200 W 的损耗。然而,随着 OBC 额定功率增加到 11 kW,94% 的效率将转化为 660 W 的损耗。产生超过 3 倍的损耗会对散热系统设计产生负面影响,给电源带来更高的负载,进一步降低效率。

基于 SiC 的 OBC 可达到约 97% 的效率,具体取决于设计。对于一个 11 kW 的系统,这会造成大约 230 W 的损耗,相当于现有的 3.6 kW 系统所须应对的损耗。因此,用于3.6 kW IGBT系统的现有散热系统一样可以支持基于 SiC 的 11 kW 系统。换个方式比较,基于 IGBT 的 11 kW 系统的散热装置将需要比基于 SiC 的 11 kW 系统更频繁地运行,消耗额外的功率,拉低整体效率,导致运行成本增加。

基于 SiC 的 OBC 设计

车载充电器的功能主要分为两个阶段。

第一个阶段是功率因数校正 (PFC),它是 AC/DC 转换器的初始阶段,它具有三个功能:将交流电转换为直流电,将输入电压提升至正确的直流电压,以及产生单位功率因数。其中,第三个功能的作用是确保电流和电压同相。没有有效单位功率因数的系统会对电网产生干扰。

第二个主要阶段是调节充电的 DC/DC 转换器。充电电压不是恒定的,而是根据特定的电池配置文件而变化。该配置文件使工程师能够在效率、充电时间和延长电池寿命方面实现尽可能好的充电体验。

传统上,3.6 kW 系统 PFC 级使用一个 4 二极管整流桥将交流电转换为直流电,然后是升压转换器的一个或多个相。通常,这需要每相一个 MOSFET 和整流器或两个 MOSFET。

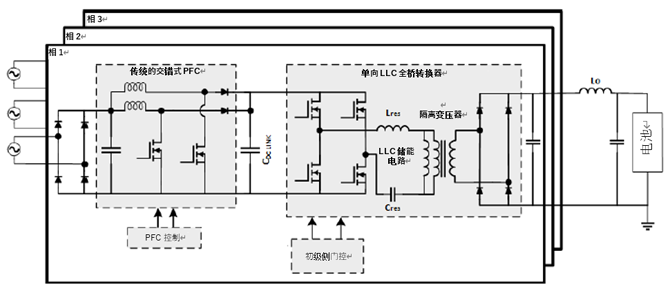

要从 3.6 kW 提高到 11 kW,需要并联三个 3.6 kW 电路(见图 1)。要达到 22 kW,需要并联 6 个 3.6 kW 电路。使用 SiC 时,只需更少的功率器件就能达到 11 kW 或 22 kW,从而简化了整体设计并实现了更高的效率。

图 1. 一个 11 kW 系统需要三个使用传统拓扑结构的 3.6 kW 转换器

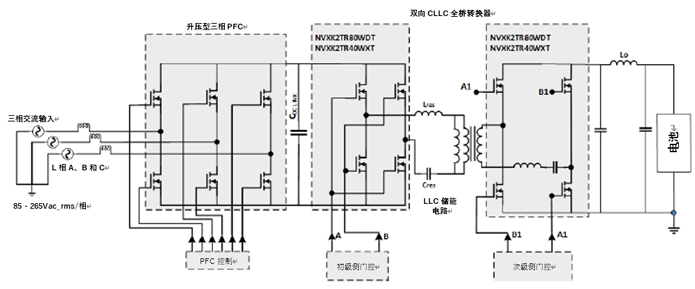

安森美 (onsemi) 提供 NVXK2KR80WDT、NVXK2TR80WDT 和 NVXK2TR40WXT 1200 V EliteSiC MOSFET 模块,可用于电动汽车的 OBC 应用中,以发挥 SiC 的优势。这些 EliteSiC 模块可以改进 OBC 设计。NVXK2KR80WDT 是一款 Vienna 整流器模块,集成了 1200 V 80 mΩ EliteSiC MOSFET,SiC 和 Si 二极管都贴装在 Al2O3 陶瓷基板上。NVXK2TR80WDT 是一款双半桥模块,搭载 1200 V 80 mΩ EliteSiC MOSFET,贴装在 Al2O3 陶瓷基板上。NVXK2TR40WXT 是一款双半桥模块,搭载 1200 V 40 mΩ EliteSiC MOSFET,贴装在 AlN 陶瓷基板上,用于提高电流处理能力。

图 2展示了这些基于 SiC 的模块如何通过单个电路提供 11 kW PFC 级的所有三相,而不需要三个并联的电路,或者可以使用三个 NVXK2KR80WDT 模块来实现三相 Vienna 整流器,每个模块处理一相。对于第二级,DC/DC 转换器(两个 NVXK2TR80WDT 模块或两个 NVXK2TR40WXT 模块)构成了 CLLC 谐振转换器的初级侧和次级侧桥。这种拓扑结构可以减少整体元器件数量并提高效率,元器件减少了大约 50%。22 kW 系统也可以应用这种拓扑结构。

工程师可以使用一系列模块而不是分立元件来简化设计,同时确保具有高功率密度的紧凑设计。模块对分立元件的设计进行了整合,降低复杂性,从而减少了 OBC 制造商的设计和装配工作,同时提供了更高的可靠性。

图 2. 使用碳化硅模块,仅需一个电路即可支持 11 kW 系统的所有三相

安森美提供广泛的功率器件组合,可简化工程并提供不同的折衷方案,为工程师提供更大的灵活性。例如,相比于 NVXK2xx40WXT 的0.47°C/W 的 RqJC,NVXK2xx80WDT 有一个 1.84°C/W(每瓦温升)的 RqJC。虽然 xx80WDT 的发热量更高,但它比 xx40WXT 更小、更便宜,xx40WXT 的散热性能更好。这使开发人员能够选择合适的器件来匹配特定应用的额定功率,并在尺寸/成本和散热之间进行权衡。

请注意,将模块的 RqJC 与分立元件的 RqJC 进行比较并不是一对一的比较。该模块已经有一个嵌入式电绝缘层,必须将其添加到分立方案中。此外,分立封装中的可比元件具有外部和内部热接口,温升比单独的分立元件要高得多。

另一个要考虑的因素是剖面。由于可能的集成度,模块的间隙比分立式方案要好得多。例如,IEC-60664-1 要求封装至少有 5.0 mm 的间隙。选择模块可确保满足间隙要求,同时简化工程设计。

负载平衡

典型的充电场景是驾驶员下班回家后为电动汽车通宵充电,随着越来越多的电动汽车上路,电力公司面临的一个主要挑战将是负载平衡需求。目前,相关方正在进行研究以创建协调的智能电网,包括在全国层面和全球层面进行协调。例如,一种潜在的策略是电力公司在不同时间在不同地点使用电动汽车电池,以帮助保持电网稳定,从而满足高峰期的电动汽车充电需求。

这些新的基于 SiC 的拓扑结构的优点之一是它们是双向的,并且在引入时很可能能够支持各种协调的智能电网策略。鉴于不断发展的法规会提出现有 EV 架构难以胜任的新功能,这种能力有助于打造面向未来的设计。

双向 OBC 还使电动汽车能够充当家用应急发电机。例如,当下大雪造成停电后,拥有电动汽车的家庭可以使用电动汽车为加热器和照明灯等基本设备供电,供电量可达 60 千瓦时,具体取决于电池容量。随着技术的进步,电动汽车可以在多种职业场景充当发电机,比如在偏远的建筑工地提供电力。

安森美率先推出符合汽车标准的基于 SiC 的功率模块,适用于车载充电器应用。凭借 15 年的 SiC 模块量产经验,安森美在为客户提供价值和质量方面拥有良好的业绩记录和悠久历史。

安森美也是少数拥有全整合供应链的 SiC 制造商之一。从 SiC 晶锭生长到晶圆制造,再到模块和分立器件,安森美拥有自己的内部 SiC 制造和装配流程,以确保功率器件符合高品质标准。安森美不仅是端到端的 SiC 供应商,而且具备卓越运营能力和快速响应能力。

下一代车载充电器需要处理高压和不断增加的开关频率,以提供汽车制造商所需的效率和功率密度。碳化硅技术支持新的拓扑结构,使电源工程师能够满足这些新的要求,同时减小 OBC 的尺寸、重量、成本和复杂性。凭借全面的电源产品组合,安森美可帮助加速 OBC 设计,为开发人员提供应用灵活性,打造出面向未来的设计,以适应不断变化的法规并支持新的应用。

免责声明:本文为转载文章,转载此文目的在于传递更多信息,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请联系小编进行处理。

推荐阅读:

采用增强互连封装技术的1200 V SiC MOSFET单管设计高能效焊机

小电源,大讲究

功率放大器电路中的三极管和MOS管,究竟有什么区别?

盘点分析DC/DC开关电源中接地反弹

【泰享实测之水哥秘笈】:干货分享,深度讲解电源完整性设计和测试