生产低频变压器需要哪些设备 中低频变压器生产工艺流程

本文主要是关于低频变压器的相关介绍,并着重对低频变压器的生产流程进行了详尽的阐述。

生产低频变压器需要哪些设备

CNC,包胶机,含浸机,点胶机,

烤炉,锡炉,测试仪器,

有些会用到整脚机,

测试仪器包括,耐压仪(ARC),

500k综合测试仪器,层间测试仪器。

如果要做电感需要用到2M(5M最好)的电桥。

中低频变压器生产工艺流程介绍

1.变压器的制作原理

在发电机中,不管是线圈运动通过磁场或磁场运动通过固定线圈,均能在线圈中感应电势此两种情况,磁通的值均不变,但与线圈相交链的磁通数量却有变动,此为互感应原理。变压器就是一种利用电磁互感应,变换电压,电流和阻抗的器件

2.在电路中,变压器表示符号为:

3.技术参数

对不同类型的变压器都有相应的技述要求,可用相应的技术参数表示。如电源变压器的主要技术参数有:额定功率、额定电压和电压比、额定频率、工作温度等级、温升、电压调整率、绝缘性能和防潮性能,对于一般低频变压器的主要技术参数是:变压比、频率特性、非线性失真、磁屏蔽和静电屏蔽、效率等

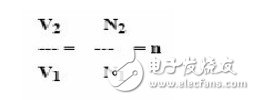

A.电压比

变压器两组线圈圈数分别为N1和N2,N为初级,N2为次级。在初级线圈上加一交流电压,在线圈两端就会产生感应电动势。当N2》N时,其感应电动势要比初级所加的电压还要高,这种变压器称为升压变压器:当N2N1时,其感应电动势低于初级电压,这种变压器称为降变压器初级次级电压和线圈圈数间具有下列关系

式中n称为电压比(圈数比)。当n《1时,则N1N2,Ⅵ1V2,该变压器为降压变压器反之则为升压变压器

B.变压器的效率

在额定功率时,变压器的输出功率和输入功率的比值,叫做变压器的效率,即

式中中η为变压器的效率;P1为输入功率,P2为输出功率当变压器的输出功率P2等于输入功率P1时,效率n等于100%,变压器将不产生任何损耗

但实际上这种变压器是没有的。变压器传输电能时总要产生损耗,这种损耗主要有铜损和铁损。铜损是指变压器线圈电阻所引起的损耗。当电流通过线圈电阻发热时一部分电能就转变为热能而损耗。由于线圈一般都由带绝缘的铜线缠绕而成,因此称为铜损。变压器的铁损包括两个方面。一是磁滞损耗,当交流电流通过变压器时,通过变压器硅钢片的磁力线其方向和大小随之变化,使得硅钢片内部分子相互摩擦,放出热能,从而损耗了一部分电能,这便是磁滞损耗。

另一是涡流损耗,当变压器工作时。铁芯中有磁力线穿过,在与磁力线垂直的平面上就会产生感应电流,由于此电流自成闭合回路形成环流,且成旋涡状,故称为涡流。涡流的存在使铁芯发热,消耗能量,这种损耗称为涡流损耗变压器的效率与变压器的功率等级有密切关系,通常功率越大,损耗与输出功率就越效率也就越高。反之,功率越小,效率也就越低。

低频电子变压器制作流程

领料

↓

上线材料确认

↓

QC工程图及作业指导书确认

↓

一次侧绕线

↓

一次侧绝缘

↓

二次侧绕线

↓

二次侧绝缘

↓

引线组装及焊锡

↓

半成品断线测试

↓

线架组装及硅钢片组装

↓

硅钢片补片及敲平

↓

内部点胶

↓

铁带组装

↓

综合尺寸量测

↓

半成品电性测试(电压。电流。高压绝缘测试)

↓

烤胶处理

↓

凡立水含浸(真空含浸)

↓

滤漆及阴干处理(约30分钟)

↓

烘烤处理(先用70度预烘约30分钟。再调制110度左右烘烤3H)

↓

出烤箱,冷却(约30分钟)

↓

理引线/剪脚(依文件要求)

↓

整脚(校脚)

↓

搪脚(二次浸锡)

↓

包外围胶带

↓

贴产品标签

↓

外观检查处理

↓

成品电性测试(电压。电流。高压绝缘测试)

↓

验脚装盒(通用验脚板不用的孔须堵住)

↓

送检QA检验

↓

外观尺寸检验(治工具确认)

↓

电性检验(仪器设备调试)

↓

上锡实验

↓

印字恒久性实验

↓

入库。装箱

↓

出货资料准备(出货检验报告。材质证明.ICP测报告。耐压保证书.ROHS保证书)等。

1.硅钢片一般常用的厚度有0.35mm和0.50mm两种。

2.硅钢片用于低频变压器,其种类很多,按其制作工艺不同可分为A:锻烧(黑片)、 N:无锻烧(白片)两种。

3.按其形状不同可分为:EI型、UI型、C型、口型。

4.硅钢片的组装方式有交叠法和对叠法两种。交叠法是将硅钢片的开口一对一交替地分布在两边,这种叠法比较麻烦,但硅钢片间隙小,磁阻小,有利于增大磁通,因此电源变压器都采用这种方法。对叠法常用于通有直流电流的场合,为避免直流电流引起饱和,硅钢片之间需要留有空隙,因此对叠法将E片与I片各放一边,两者之间的空隙可用纸片来调节

结语

关于低频变压器的生产流程就就介绍到这了,希望本文能对你有所帮助。