如何集成 GaN 功率级以实现高效的电池供电 BLDC 电机推进系统

品慧电子讯:电池供电的应用,如协作机器人 (cobot)、电动自行车、工业无人机和电动工具等,都需要体积小、重量轻、功能强大的电机。无刷直流 (BLDC) 电机是一个不错的选择,但电机驱动电子元件相当复杂,有许多设计考虑因素。设计人员必须精密调节转矩、速度和位置,同时还要确保高精度,并将振动、噪声和电磁辐射 (EMR) 降到最低。此外,还必须避免使用笨重的散热器和外部线束,以节省重量、空间和成本。

电池供电的应用,如协作机器人(cobot)、电动自行车、工业无人机和电动工具等,都需要体积小、重量轻、功能强大的电机。无刷直流 (BLDC) 电机是一个不错的选择,但电机驱动电子元件相当复杂,有许多设计考虑因素。设计人员必须精密调节转矩、速度和位置,同时还要确保高精度,并将振动、噪声和电磁辐射 (EMR) 降到最低。此外,还必须避免使用笨重的散热器和外部线束,以节省重量、空间和成本。

设计人员常常面临的挑战是,在设计要求与时间和预算压力之间做出平衡,同时避免出现代价高昂的开发错误。为了应对这种挑战,设计人员可以利用氮化镓 (GaN) 等快速、低损耗半导体技术,以提供驱动 BLDC 电机所需的功率级。

本文讨论了基于 GaN 的功率级的相对优势,并介绍了 EPC 的一款以半桥拓扑结构实现的样本器件。文中还说明了如何使用相关开发套件来快速启动项目。在此过程中,设计人员将了解到如何利用MicrochipTechnology 的 motorBench 开发套件,以最小的编程工作量测量 BLDC 电机的参数,并在无传感器磁场定向控制 (FOC) 模式下操作电机。

GaN 的优势

为了高效控制电池应用中的 BLDC 电机,开发人员需要一种高能效、轻量化、外形尺寸较小的驱动级,可以放在尽可能靠近致动器的地方,例如放在电机外壳内。

绝缘栅双极型晶体管 (IGBT) 稳固耐用,可以在最大 200 kHz 的频率下切换高达 100 MW 的高功率,但不适合必须在高达 80 V电压下对电池充电进行管理的设备。高接触电阻、续流二极管和开关损耗,以及关断期间的电流拖尾,所有这些因素的组合会导致信号失真、发热过多和杂散辐射。

与 IGBT 相比,金属氧化物半导体场效应晶体管 (MOSFET) 开关速度更快,开关损耗和电阻损耗更低,但其栅极电容需要强大的栅极驱动器才能在高开关频率下工作。能够在高频率下工作很重要,因为这意味着设计人员可以使用更小的电子元器件,从而减少整体空间需求。

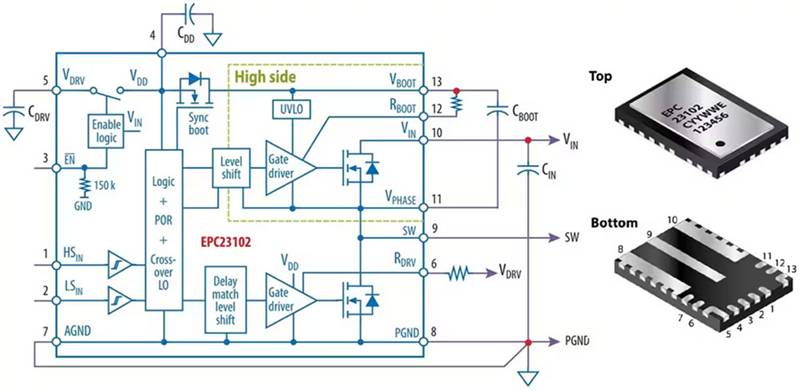

GaN 高电子迁移率晶体管 (HEMT) 具有高载流子迁移率,能够以极快的速度和低损耗建立和击穿半导体结。集成 GaN 驱动器(如 EPC 的 EPC23102ENGRT)开关损耗极低,开关频率则很高,支持实现紧凑的器件设计,适合极为狭小的空间。这款单片芯片包含一个带有电平位移器的输入逻辑接口、自举加载电路和栅极驱动电路,以半桥拓扑结构控制 GaN 输出 FET(图 1)。芯片封装经过优化,具有高散热性能和低寄生电感。

图 1:EPC23102 包含控制逻辑、电平位移器、栅极驱动器和半桥拓扑结构的 GaN 输出 FET(左)。芯片封装(右)经过优化,具有高散热性能和低寄生电感。(图片来源:EPC)

更少的废热和更低的 EMR

EPC23102 输出晶体管的典型漏源导通电阻 (RDS(on)) 为 5.2 mΩ(25°C 时)。该晶体管可处理高达 100 V 的电压和最大 35 A 的电流。此外,GaN 器件的横向结构和无本征体二极管特性,使得栅极电荷 (QG) 和反向恢复电荷 (QRR) 特别低。

与具有类似 RDS(on) 的 MOSFET 器件相比,GaN 驱动器的开关损耗最多可降至前者的五分之一。因此,基于 GaN 的逆变器可以在相对较高的脉冲宽度调制 (PWM) 频率(最高可达 3 MHz)和较短的空载时间(小于 50 ns)下运行。

GaN 半导体的开关速度 (dV/dt) 高、温度系数低且采用更小寄生电感的封装设计,最大程度减少了信号失真,进而最大程度减少了 EMR 和开关损耗。这样就降低了对滤波策略的需求,而较小的低成本电容器和电感器则能节省电路板空间。

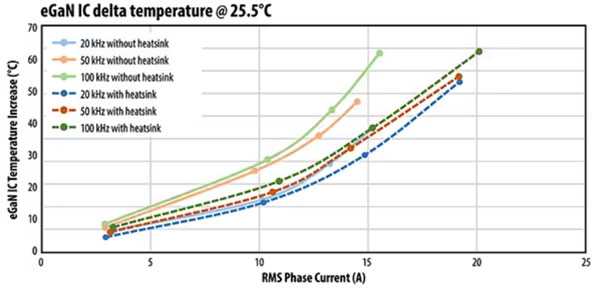

除了低接触电阻 RDS(on) 外,GaN 器件还有其他优势,例如 GaN 基底具有高导热率、器件封装具有很大的热接触面积,所有这些优势使得 GaN 功率级能够在没有散热器的情况下切换高达 15 A 的电流(图 2)。

图 2:GaN 功率级在 25.5°C 环境温度和不同 PWM 频率下的温升与相电流的关系。(图片来源:EPC)

EPC23102 还具有将电压从低压侧转换到高压侧通道的稳健电平转换器,这些转换器设计用于在软切换和硬切换情况下工作,甚至可在高负端电压下工作,并避免快速 dV/dt 瞬变(包括来自外部源或相邻相位的瞬变)造成误触发。内部电路集成了逻辑和自举电源充电及禁用功能。当供电电压过低甚至失效时,保护功能可防止输出 FET 意外导通。

即用型电机逆变器评估套件

要调试采用 GaN 技术的三相 BLDC 电机,最简单、最快捷的方法是使用 EPC 的 EPC9176KIT 电机逆变器评估套件。该套件由 EPC9176 电机逆变器板和DSP控制器板组成,还包括一个简易的 EPC9147E 控制器插件适配器,用于通过客户特定的主机控制器进行控制。耦合连接器传输以下信号:3 × PWM、2 ×编码器、3 × Uphase、3 × Iphase、UDC、IDC和 2 × 状态LED。

EPC9176 电机逆变器板是参考设计,为公司内部电路设计提供了便利,而 EPC9147A 控制器板与 Microchip Technology 的 motorBench 开发环境一起使用时,用户无需花时间编码或编程就能快速启动并运行应用。

该三相 BLDC 电机逆变器集成了三个 EPC23102 GaN 半桥驱动器,以控制交流或直流电机和 DC/DC 电源转换器。最大 RDS(on) 为 6.6 mΩ,在高达 28 A 峰值 (Apk) 或 20 A rms (ARMS) 的负载电流和高达 100 V 的开关电压下持续工作时,功率级造成的热损耗非常小。配置为多相 DC/DC 转换时,EPC23102 支持高达 500 kHz 的 PWM 开关频率;对于电机驱动应用,开关频率最高可达 250 kHz。

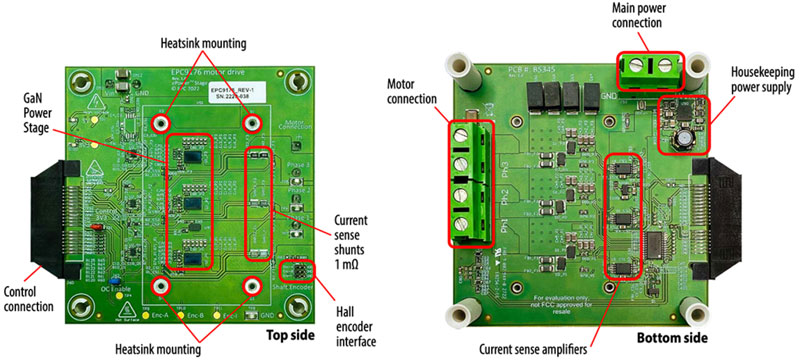

尺寸为 8.1 × 7.5 cm 的 EPC9176 电机逆变器板包含支持完整电机逆变器所需的所有关键功能电路,包括直流总线电容器、栅极驱动器、稳定辅助电压、相电压、相电流和温度测量,以及针对每相的保护功能和可选的谐波或 EMR滤波器(图 3)。

图 3:EPC9176 电机逆变器具有直流总线电容器、栅极驱动器、稳压器、电压检测功能、电流和温度保护功能以及 EMR 滤波器。(图片来源:EPC)

该三相 GaN 逆变器在 14 至 65 VDC 的输入电压下工作,切换时不会过冲,因此转矩平稳,运行噪声极小。该板针对低于 10 V/ns 的 GaN 典型高速开关斜坡进行了优化,并且可以选择降低此开关斜坡以操作 DC/DC 转换器。此外,还可以连接两个以不同电平工作的转子位置传感器(霍尔传感器)。

无振动的转矩和低运行噪声

下面通过三相 BLDC 电机的一个实施实例展示空载时间参数化对电机平稳运行和由此产生的噪声的影响。对于基于 GaN FET 的半桥,其高压侧和低压侧 FET 的开关转换锁定时间可以选择为非常短,因为 GaN HEMT 的响应速度极快,不像较慢的 MOSFET 那样会产生寄生过冲。

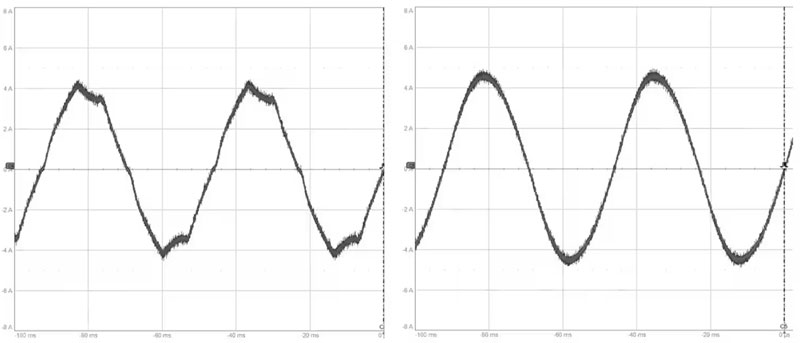

图 4(左)显示了一款 GaN 逆变器以 500 ns 的 MOSFET 典型空载时间和 40 kHz 的 PWM 频率工作。本应是平稳的正弦相电流却显示出极高的失真,导致转矩纹波和相应的噪声非常高。在图 4(右)中,空载时间降至 50 ns,所得到的正弦相电流使电机平稳运行,噪声非常小。

图 4:500 ns 的空载时间和 40 kHz 的 PWM 频率(左)(MOSFET 的典型情况)造成相电流发生高失真,导致高转矩纹波和高噪声级。当空载时间为 50 ns 时(右),得到一个正弦相电流,使得电机以低噪声平稳运转。(图片来源:EPC)

更小的相电流纹波还意味着定子线圈的磁化损耗更低,而相电压纹波越小,则分辨率越高,对转矩和速度的控制就越精确,对于小型设计中使用的低电感电机更是如此。

对于需要更大功率的电机驱动应用,有两款 GaN 逆变器板可供选择:EPC9167HCKIT (1 kW) 和 EPC9167KIT (500 W)。两者均使用 EPC2065 GaN FET,其最大 RDS(on) 为 3.6 mΩ,最大器件电压为 80 V。EPC9167 板在每个开关位置使用一个 FET,而 EPC9167HC 有两个 FET 并行工作,提供最大 42 Apk (30 ARMS) 的输出电流。EPC2065 GaN FET 在电机控制应用中支持高达 250 kHz 的 PWM 开关频率,在 DC/DC 转换器中支持最高 500 kHz 的开关频率。

EPC9173KIT 中的逆变器板可提供更高的功率 — 最高 1.5 kW。该板构成两个单通道 EPC23101ENGRT GaN 栅极驱动器 IC(只有一个集成高压侧功率 FET)的半桥分支。该板可扩展为降压、升压、半桥、全桥或 LLC 转换器。在有适当散热措施的情况下,它可提供高达 50 Apk (35 ARMS) 的输出电流,能以高达 250 kHz 的 PWM 开关频率工作。

几分钟内启动并运行驱动级

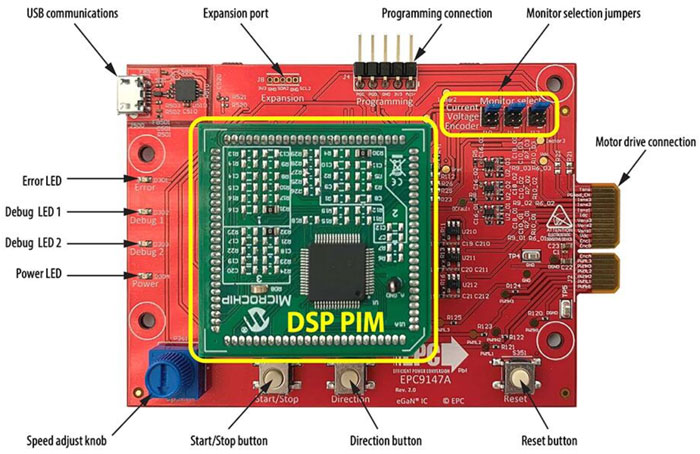

不必编程就能评估 EPC9176 GaN 逆变器板的最快速方法是使用 EPC9147A 控制器接口板。插件模块 (PIM) MA330031-2 包含 Microchip Technology 的 16 位 DSP dsPIC33EP256MC506-I-PT(图 5)。

图 5:EPC9147A 通用控制器接口卡支持各种插件模块,如基于 16 位 dsPIC33EP256 DSP 的 MA330031-2 PIM。(图片来源:EPC/Microchip Technology)

为了方便操作 DSP 控制器接口,设计人员可以使用 motorBench 开发套件,并且须为其添加:

1、MPLAB X IDE_V5.45 和推荐更新

2、代码配置器插件(DSP 特定的编译)

3、motorBench 插件 2.35(电机示例)

本讨论中的示例使用 EPC9146 GaN 电机逆变器板,因此:

4、从针对 EPC914xKIT 的 MCLV-2 或 EPC 项目开始,其名称为“sample-mb-33ep256mc506-mclv2.X”

用户可以简单选择 EPC9146 GaN 电机逆变器板的样本十六进制文件,并使用编程适配器(如 Microchip Technology 用于 16 位微控制器的 PG164100)将其烧写到 DSP dsPIC33EP256MC506。然后便可通过控件手动控制所连接的 BLDC 电机 (Teknic_M-3411P-LN-08D),并在无传感器 FOC 模式下运行。

如果电机运行不理想或需要配置成其他工作状态,motorBench 还提供了一个可配置的样本文件,烧写该文件之前须进行编译。如上所述,GaN 电机驱动器的一个基本但重要的参数是空载时间,须为 50ns 或更小,在编译 hex 文件之前务必检查此参数。

BLDC 电机的自定义参数

要利用 motorBench IDE 定制 BLDC 电机配置以实现无传感器 FOC 工作,用户可以测量其电机的参数,并在配置文件中输入相关的值。例如,ISL Products International 的 MOT-I-81542-A 电机可以作为这里的测试电机。该电机在 24 V 电压下以 6100 rpm 的转速运行时,功耗约为 361 W。

首先必须确定以下四个电机参数:

· 欧姆电阻:用万用表在定子线圈端子之间测量

· 电感:用万用表在定子线圈端子之间测量

· 极对:要确定极对,设计人员必须将两相短路,让第三相开路,然后手动计算轴转一圈的闩锁数量,再将结果除以 2

· 反电动势 (BEMF):用示波器在定子线圈端子之间测量。为此,设计人员必须:

· 将探头夹在两条相线上,第三条相线断开

· 用手转动电机轴,并记录电压响应

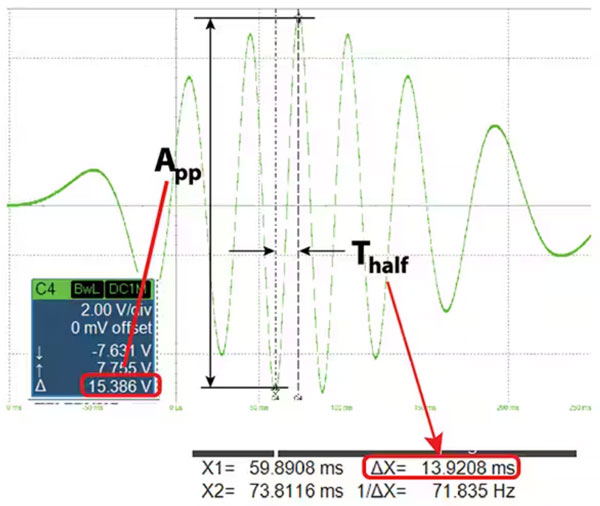

· 测量最大正弦半波的峰间电压 App 和周期 Thalf(图 6)。

图 6:通过测量最大正弦半波的峰间电压 App 和周期 Thalf 来确定 BEMF。(图片来源:EPC)

参考上述项目示例,Microchip 为 Teknic M-3411P-LN-08D 电机(8.4 ARMS、八极、转矩 = 1 Nm、额定功率为 244 W)确定了以下参数:

· App = 15.836 Vpp

· Thalf = 13.92 ms

· 极对:pp = 4

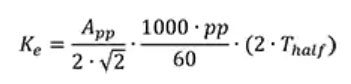

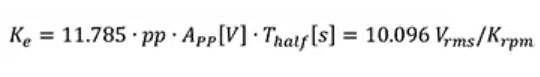

· 然后,Microchip 利用公式 1 计算 BEMF 常数 (1000 rpm = 1 krpm):

公式 1

公式 1

对于此示例电机

(motorBench 使用 10.2 的值)

· RL-L = 800 mΩ 线对线电阻,减去 LCR 仪表引线的 100 mΩ

· 本例中使用 Ld = Lq = 1 mH,尽管测量结果为 932 μH

将确定的参数输入到 motorBench 的子菜单 Configure/PMSM Motor(配置/PMSM 电机)。为此,设计人员可以简单地使用类似电机类型的 XML 配置文件,或者将参数输入到新建的(空)配置文件,然后通过“Import Motor”(导入电机)按钮导入。

总结

GaN 电机驱动器 IC 具有高能效特点,适用于小尺寸、轻量化电池供电的 BLDC 电机驱动器。这些 IC 集成于电机外壳中,得到良好的保护,简化了器件设计和安装,并减少了维护工作。

在参考电路、基于模型的预编程 DSP 控制器和电机开发环境的支持下,BLDC 电机应用的设计和编程人员可以缩短电路设计时间,更加专注于应用开发。

(作者:Jens Wallmann)

免责声明:本文为转载文章,转载此文目的在于传递更多信息,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请联系小编进行处理。

推荐阅读:

用方波构建准正弦波

一种更好的 BLDC 电机通信方法

如何使用正确的示波器简化 CAN 总线网络测试

用于快速充电站的AC/DC转换器概述

处理数字示波器测量问题