芯片开发从产品定义、设计、验证模拟到最终流片需要经历漫长的过程

一、芯片制造原理。

芯片制造应该在一个非常小的芯片中放置数亿根晶体管。制造过程已经达到纳米级,只有通过光刻才能完成。光刻是用光刻出所需的图形。光刻需要覆盖版本(也称为光罩,mask)。覆盖版本是一个电路图,在上面雕刻,以便在光照后在晶圆上雕刻图形。

一方面,检查每个工艺步骤是否可行,检查电路是否具有所需的性能和功能(包括原材料准备、光刻、掺杂、电镀、包装试验),从一张电路图到一个芯片,,一般需要多道工序,生产周期长,是芯片制造中最重要、最昂贵的环节。

流片成功了,芯片可以大规模制造;反之,要找出原因,做出相应的优化设计。其中,流片价格昂贵,主要是覆膜版和圆片,这两个价格昂贵,都是消耗品,其中覆膜版是最贵的,一套中端工艺覆膜版价格在50万左右,圆片价格也在几千。

二、是掩膜贵还是晶圆贵?

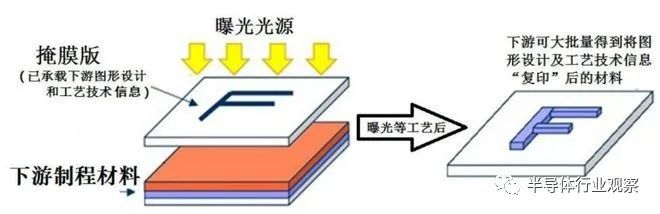

掩膜版采用石英版,是微电子制造工艺BCP51中的图形转移工具或母版。其功能与传统相机的底片相似。微米级和纳米级的精细图案是承载图形设计和工艺技术的载体,通过光刻工艺雕刻在掩膜基板上。

然后将这一过程从模板的图形转换为晶圆,想象成一个印钞机的工作过程。将光刻机想象成一台印钞机,晶圆相当于印钞纸。模具是一个印刷版本。印刷账单母版的过程就像光刻机在晶圆上印刷模具版本上的芯片图形一样。

在上面雕刻设计的电路图中,光刻需要掩膜版,让光线通过后再在晶圆上雕刻图形。

工作原理的光刻。

隐蔽版本的质量会直接影响到光刻的质量,而隐蔽版本的制造缺陷和误差也会随着光刻工艺的引入而引入芯片制造。因此,隐蔽版本是决定下游产品准确性和质量的因素之一。

掩模版的价格主要看芯片选择的工艺节点,工艺节点越高,移动片的价格越贵。这是因为工艺节点越高级,覆盖层数越多。据了解,14nm工艺大概需要60掩模版,7nm大概需要80甚至上百掩。

覆膜层数较多,不仅仅是因为覆膜板价格昂贵,而是因为每一层覆膜板,都会进行更多的光刻,会多涂一层光刻胶,再曝光,再展现。整个过程的成本会大大提高。

据IBS数据显示,掩膜成本在16/14工艺中大约为500万美元,而在7nm工艺中,掩膜成本迅速上升至1500万美元。

掩膜版的总成本包括石英、光刻胶等原材料的成本,MAKWiter、Inspecition等机器的使用成本,以及包括OPC、MDP等软件授权的掩膜版相关数据的生成。服务器使用和人工开发成本等。一个芯片,几十层掩膜版需要设备、软件、人员等这么多步骤,自然贵。

在流片中,Mask的成本占了很大一部分,因为在流片的前期,生产5-25片作为产品验证,主要的成本就是Mask的成本,相对应的,Mask的成本在正式生产中只算一次,后面还有大量的晶圆可以分摊成本,自然便宜。准确的说,平均每片的成本应该是便宜的,不是总成本。

进入大批量生产后,生产的晶圆数万个,每个可能在3000-4000美元左右,而Mask的成本很少分摊到每个晶圆上,这个时候,晶圆的成本是主要的成本来源。所以,如果只是小流量阶段,Mask的成本是主要的。反之,如果是大批量生产,则是晶圆的主要成本。

晶圆代工装置行业设备的折旧寿命一般为5-7年。据悉,前几年中芯国际的折旧费用超过14亿元,主要是因为先进工艺的投入需要购买一些单价较高的机械设备,使得折旧费用逐年增加。

从流程研发周期来看,机器的成本和折旧成本一直很高,但把流程的良率和可靠性调整到批量生产要求也是一项挑战性强的工作。某工厂从事28nm的工作,全部到位,但5.6年后,良率还没调整到严格的批量生产标准,可见有多难。同时设备折旧成本也白白损失了多年。

其次,Mask成本高的原因有人工成本、维护成本和耗材成本。

据ETNEWS报道,随着当前供求状况的恶化,掩膜版的价格仍在上涨,交货时间一再推迟,即便有额外的费用支付,也难以及时买入。通常需要4-7天的交货期最近增加到14天,有些企业的交货期延长到原来的7倍。

另外,为了跟上摩尔定律,Foundry升级所需要的设备和技术研发投入越来越大。由于Foundry对先进生产线的巨额投入,其成本势必会向客户的投影成本转移。这也导致了芯片制造成本的上升。

结语:

从产品定义、设计、验证模拟到最终流片,芯片开发项目需要经历一个漫长的过程。流片作为终极的流片,任何过去漫长过程中的小疏忽都可能导致流片失败,而一旦流片失败,往往意味着企业至少要面临上千万的亏损和半年的市场机遇。这是很多企业难以承受的痛。对此,芯片设计企业、厂商及相关行业服务平台和机构要紧密配合,优势互补,共同解决流片困扰开发者的问题。