行业解读 | 快仓机器人进军锂电行业,“鲲鹏”展翅九万里

2016年左右,锂电行业有了自动化生产,在这之前锂电是沿用铅酸电池的半自动化生产方式,设备之间的物料流转其实都是靠人工搬运。

锂电行业

为什么要自动化生产

1.和电池生产环境有关。

每个进生产车间的工人都需要穿防尘服、戴防护手套,工人们在产线上特别辛苦,一天下来手已经皱皱巴巴,像被水浸泡过的样子,因此锂电工厂在产能爆发式增长的同时招工难问题凸显。电解液一旦开封以后就会挥发,锂电工厂很多工段的气味非常刺鼻,员工不愿意在那种环境里干活,因为它有危险性。正极原料对环境要求也很严格,有些车间工人打开了门忘记关了,就会有二次污染,移动机器人是自动控制的,能保证门会自动关闭。

2.和工人劳动强度有关。

以前检查车间整体环境,需要工人背着一台100多斤的设备去采集信息,现在把这台100多斤的检测设备放移动机器人上自动巡检就行了,而且机器人巡检数据可以形成和输出报表,非常准确。

3.和工艺工序变化有关。

锂电池的性能每年都在攀登新高峰,2018年时锂电池的续航才300公里,2019年就变成400公里,2020年达到800公里,2022年有些新能源汽车续航达到1000公里。当电池的能量密度不断提升,意味着电池产线上的工艺工序就要不断变化,今天要求工人这么搬物料,明天又要求他们那么搬,一旦搬错了,可能整条产线的产品就报废了,必须要上自动化。

4.和物料本身特点有关。

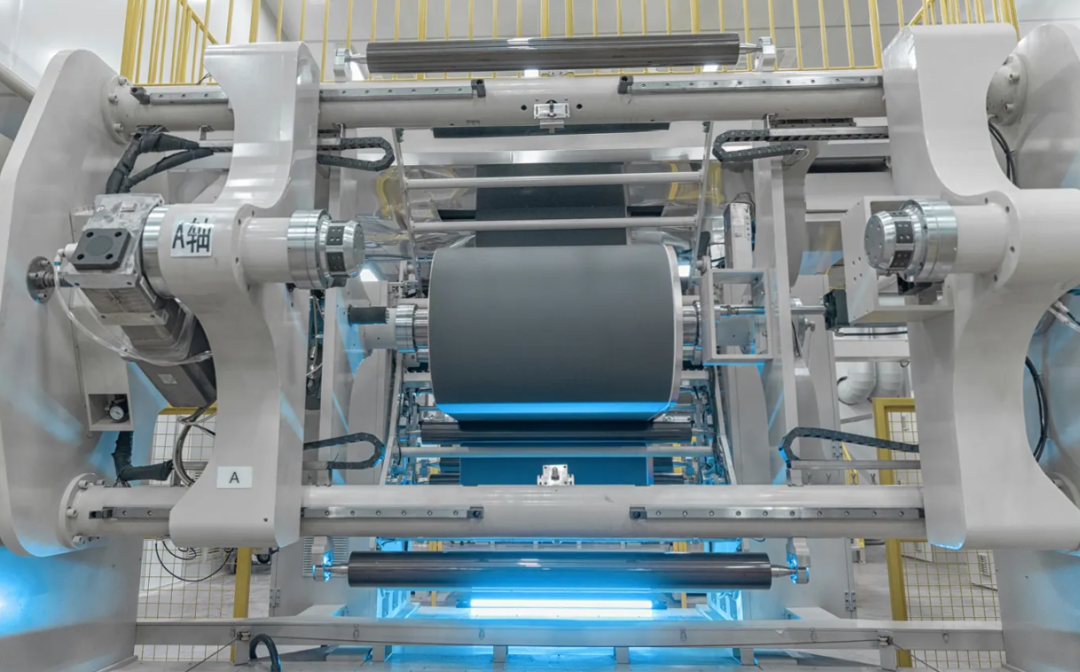

在电池生产的前段,有涂布段、卷绕段,用到的铜箔和铝箔都非常沉,一吨多重的物料往单机设备上对接,传统的人工方式需要3-4个人去对接,一旦对接失败,物料报废,如果受到磕碰,也会报废,而一卷物料的成本高达十几万甚至二十几万。

5.和锂电行业ROI有关。

移动机器人在锂电行业的投资回报率较高,如果只算人工的话,企业使用移动机器人是2-3年回本,如果算上物料折损,1年内就能回本,锂电企业认为如果招新工人很容易报废几卷物料。每个锂电企业上移动机器人,都想把良品率提升到极致,良品率从98%提升到99%,电池成本可以下降很多。快仓看到了行业痛点,因此推出了锂电行业专机,替代传统的人工。

6.和配送准确率有关。

2019年,某锂电工厂的产线配送完全靠人工巡检来做,缺多少物料配多少物料,需要20多个工作人员来回巡检。一旦工人把拿错的物料拆包了,这物料要走一系列流程才能恢复到正常生产当中,而且物料的批次没法把控,很影响整体品质。后来,该工厂引入移动机器人,把MES系统改造了,等于把整个公司的信息化系统改造了,工人只需在仓库里等订单,物料配完了以后移动机器人自动送到,这就不会发生缺物料或者拿错物料的情况。

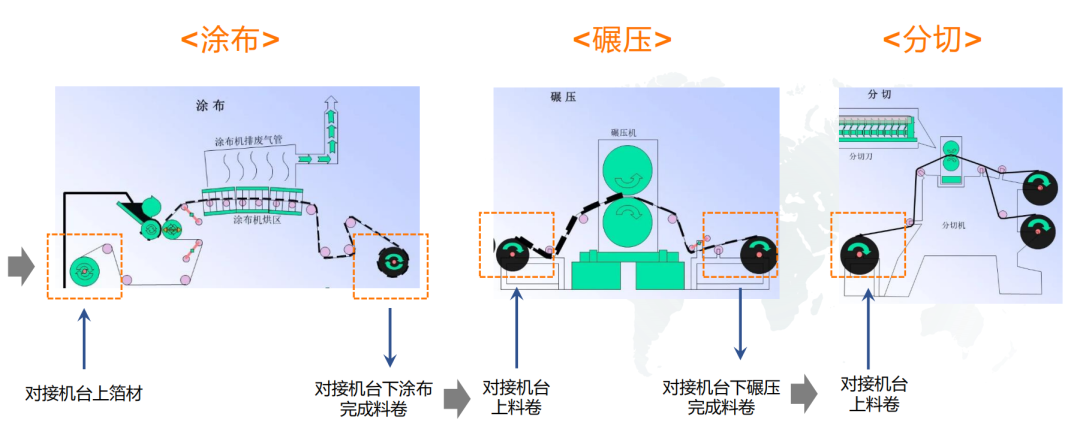

锂电池生产线-涂布工艺

锂电行业

使用移动机器人的现状

1.头部企业积极尝试。

2020年以来,移动机器人的质量和稳定性均已显著上升,而且购买成本也有所下降,因此很多锂电企业开始尝试使用,涉及到的场景比较多,包括产线、仓库的搬运。锂电行业TOP 10的产能占了95%,头部效应很明显,比亚迪、宁德时代、中航、蜂巢、亿纬锂能等头部企业都在使用移动机器人。

2.新旧工厂方案不同。

在锂电企业的老厂改造中,因为单机设备从日本韩国进口多年,过了维保期不可能做变更,移动机器人对接起来比较痛苦,一般会改用其它方案,比如不跟设备直接对接,先对接到设备旁边的工位上。如果是新建的工厂,一般都会把移动机器人整体规划进去。

3.产品达到适配状态。

锂电生产的第一个工序叫涂布,现在涂布段可以用快仓的双升和单升机器人,上物料的时候也能用。四年前买一台双升机器人可能要100多万,现在随着技术成熟度提高,价格降了50%-70%,已经能做出30-50万/台的机器人。四年前锂电企业对移动机器人的稳定性、智能性有较大质疑,现在有了Slam导航,已不需要对应用环境进行改造。

快仓在锂电行业

具备哪些核心优势

1.行业领先的制造场景机器人稳定性

锂电行业项目对移动机器人的稳定性提出了极高的要求,行业中能做到的寥寥无几。跑一千个任务只允许人工介入一次,就是99.9%的稳定性,如果低于99.5%,那么这种产品的稳定性就会影响客户现场生产节拍。快仓在制造场景的这个数据目前是99.8%,属于行业领先水平。

2.多品类机器人满足全流程无人搬运

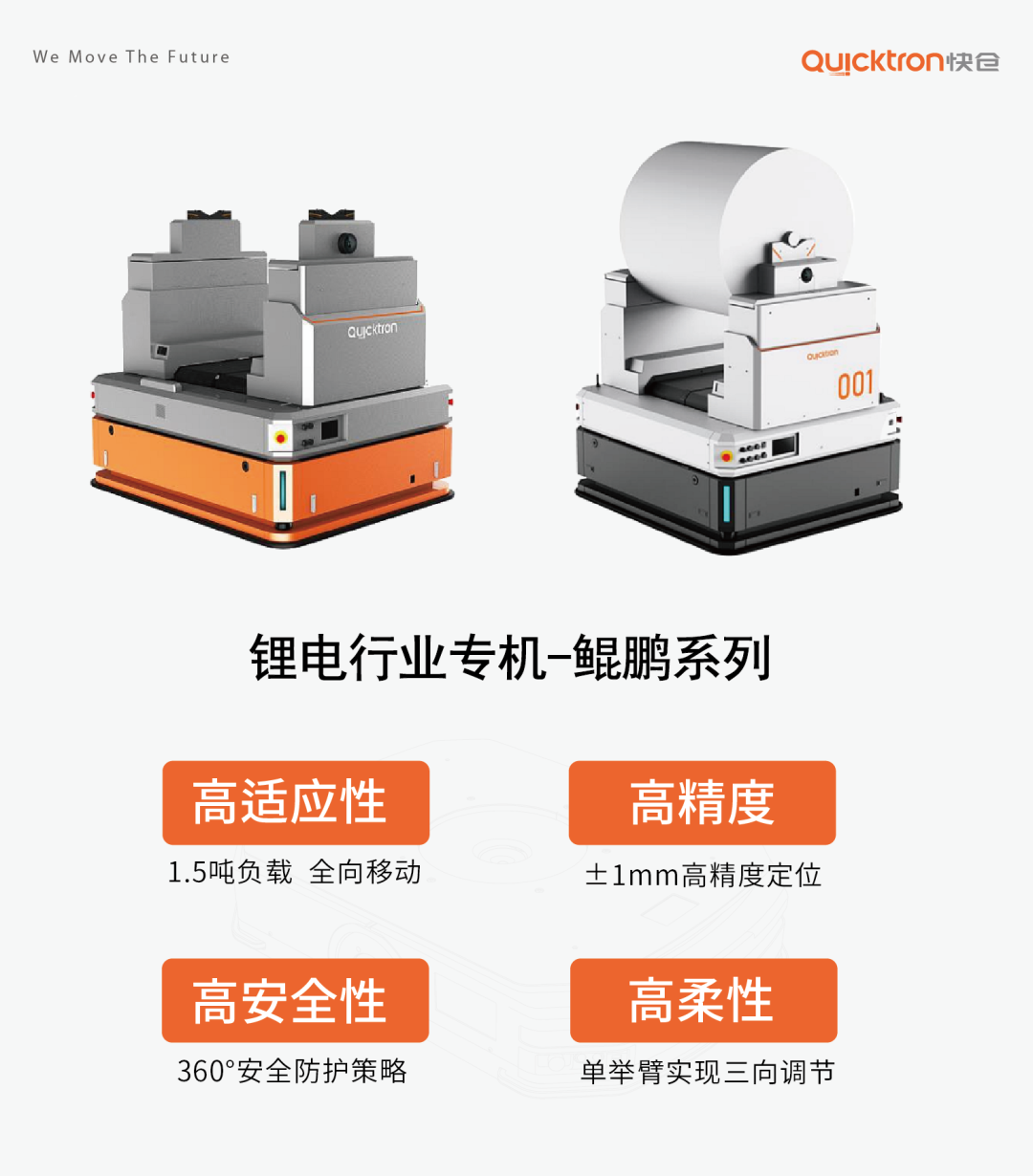

从原材料库到产线各个工段,最后到成品库,快仓可以提供不同品类的机器人来满足锂电企业全流程的无人搬运需求,在组装段主要使用潜伏式和超低的叉车式,在后段主要使用AMR+辊筒,针对前段快仓还推出了锂电专机“鲲鹏”。

快仓智能移动机器人在锂电生产环节应用

3.为锂电行业而生的“鲲鹏”

高适应性:三舵轮结构(2驱动舵轮+1随动舵轮),机器人实现全向移动,现场适应性更强,1.5吨负载,覆盖锂电前段涂布-分切全场景

高安全性:驱动电池采用电动车级别B+MS系统,360°避障雷达,声光报警,4个急停按钮,360°CE标准常闭式安全触边高精度:±5mm停止精度,±0.7°停止角度,±1mm高精度末端引导定位,机器人在进入设备前通过调整中间盘将机台的偏移量误差抵消高柔性:单个举臂三向调节,X向用于适应不同幅宽物料和寻找气涨轴上反光贴纸,YZ向根据高精度定位模块反馈数值进行调整

4.“鲲鹏”的应用场景

锂电行业专机-应用场景

移动机器人+锂电

想象空间多大现阶段只是在一些核心的场景实现了“机器换人”,在锂电行业广阔的应用场景中这只是冰山一角。近几年来移动机器人在锂电工厂里不断发现一些新兴的应用场景,最开始只局限于涂布段、卷绕段,后来发现也能应用在电芯成品库,把电芯从成品库搬运到模组车间或者派给各车间。快仓的潜伏式机器人就能满足这种需求,尽管电芯是非标产品,但机器人只需搬运载具。快仓提供的是通用型解决方案。虽然电池工艺在变,但从物流的角度来看,它原材料的形态并没有发生大的改变,因为我们使用标准载具、标准料卷。比如叉车段,托盘尺寸一直是1m×1.2m,只要叉车能够适配托盘,它上面摆放的物料不一样对移动机器人来说没什么影响。随着锂电企业扩大产能,工艺工序多了,需要有3-4层输送线,整个工厂建设得特别满,一些已经用输送线代替人工的企业发现输送线还是不够柔性,当输送线发生故障的时候,人工进去很难,检修很费劲,一旦一条输送线停摆,整个产线都要暂停。而移动机器人可以做到全柔性,因为它的路线不固定,不用反复改造产线,如果有一台移动机器人出现故障,可以马上由另一台替补,产线命脉不会被锁定在某一台单独的设备上。国内外很多锂电企业开始尝试用移动机器人替代输送线。海外锂电行业虽然刚起步,但企业的更换动力很强,步子迈得更大胆。海外的某些锂电企业为了打造柔性工厂,已经实现70%-80%的移动机器人代替输送线,只有20%-30%的输送线还被保留。以前的电池生产线,只能设成一线二线三线四线,通过把整体化成局部的方式来实现柔性生产,现在有了柔性工厂,可以混产,今天80%生产A、20%生产B,明天动态调节比例。

关于上海快仓智能科技有限公司(Quicktron)进入企业商铺

上海快仓智能科技有限公司成立于2014年,作为全球第二大的智能仓储机器人系统解决方案提供商,快仓致力于打造下一代智能机器人及机器人集群操作系统,让智能机器人成为智能制造、智能物流的基础设施,实现“四面墙内智能驾驶-让人类不再搬运”的伟大愿景。快仓作为一家以智能技术驱动的创新公司,全球研发人员数量超400人,凭借在人工智能、机器人、自动驾驶、深度学习、数据分析等领域的丰富经验,赋能传统行业,打造智能物流新生态,已与国内外60多家世界知名的企业和机构建立合作,应用场景超过200个项目和20个行业。

快仓系统解决方案可以为传统仓库作业模式节省5-7成人工,并有效提高平效,降低错单率,产品损耗率和订单消耗品开销等,从而大幅降低仓库的运营成本。