“柔性”引擎精准发力 智改转型更具动力

2022年5月17日,全球领先的柔性自动化解决方案供应商Fastems(芬发自动化)宣布,已正式与孚杰集团旗下子公司苏州优力克流体控制科技有限公司(以下简称优力克)签订了合作协议——Fastems将为优力克投建的新厂房提供一套集成6台卧式加工中心与一个中央刀具库的大规模柔性产线。从去年十一月份接触,到今年四月份确立方案,短短5个月时间内双方即达成合作,开创了Fastems在中国最快签单记录。此项合作的达成,是优力克又一次提高产品品质与提升生产工艺的重要里程碑,是其在落实“智改数转”战略的关键一步,在疫情形势严峻的当前为提振行业发展信心带来了积极促进意义。

优力克是孚杰集团旗下专注油气井控设备零件精加工的技术型企业,其所生产的各类阀体、套管头、油管头、悬挂器等产品凭借高品质、高精度赢得了国内外主要井控设备商的认可。“我们所生产的零件是典型的‘多品种、小批量’产品,以往采用一机一人的传统生产模式,对操作人员技术水平高度依赖,频繁地换刀、装夹、机器停机严重影响了生产效率。目前厂内设备的平均利用率仅为50%左右,再加上如今招工难、人工成本高的困境,让我们亟需进行产线的智能化升级。改善现场工作环境、减少现场操作人员、减轻一线员工劳动强度、减少对一线员工技术能力的依赖,进而提升企业管理水平及市场竞争力,Fastems柔性产线恰好契合了我们的所有需求。特别是去其用户现场考察后,那些真实成效就更加坚定了我们的信心。”优力克董事长吴建勇先生表示。

“基于优力克的需求以及新厂房的空间规划,我们为其量身定制了整体柔性制造方案,特别是中央刀具库的配置,实现了机器人换刀、装刀,及刀具数据传输的自动化,从根本上避免了人为失误,极大得提升生产效率。在产线建成后,设备整体利用率将提升至80%以上,产线操作人员将从原来的一机一人到一线一人,每班次可减少5人,同时可实现晚班无人值守的全智能化产线。”芬发自动化上海有限公司总经理丁永平先生介绍说。

根据双方协议,优力克此次购置的是一条Fastems高端定制化MLS生产线,产线规划长度为58.6米,将集成6台卧式加工中心,分别为2台HX630G卧加和HX800G卧加,同时集成112个机加托盘,并配备3个装载站和一台承重2500公斤的高效堆垛机。在柔性线高效传输系统的作用下,所有存放在立体库中的托盘、夹具和工件、在制品都会被堆垛机自动送出至装载站以供装夹,而后再被传输至相应的加工中心进行加工。该条产线使用的是Fastems生产管理软件MMS 8最新版本,其自动排单、生产要素自动分配、动态实时调整等强大功能,让生产计划的制定与管理也变成了完全的智能化,操作人员仅需在控制面板上输入订单的基本信息,系统就会将所有订单自动排好,确保生产效率与产品品质的同时,也将有效助推生产管理水平的提升。

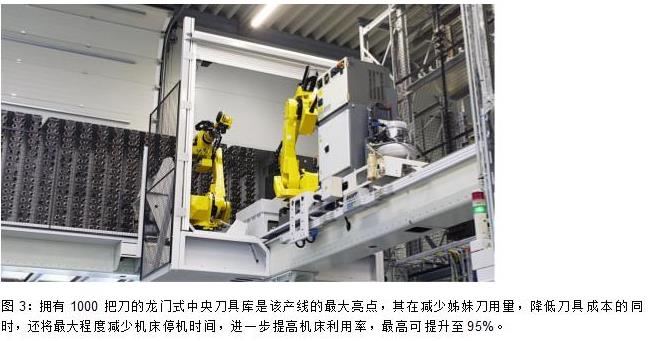

拥有1000把刀的中央刀具库设计,是该产线的最大亮点。中央刀具库采用龙门式结构,建于机床上方,避免占用地面空间。刀具库内所有刀具会配备RFID芯片用于信息识别,在MMS 8软件对所有订单进行生产资源分配后,会将所需的刀具信息发送至刀具库,机械手在接收到指令的第一时间会迅速将相应的刀具传送至加工中心。刀具可以在不同机床间共享、智能管理加上自动化传输,第一大优势就是减少了姊妹刀的用量,降低刀具成本的同时,刀具寿命管理也达到最佳;而后,也是最重要的,就是最大程度减少了机床停机时间,进一步提升了机床利用率,按照Fastems用户应用数据,中央刀具库可帮助机床利用率最高提升至95%。

该产线的第二大亮点尤为值得关注。在此条产线中,中央刀具库同时连接了630台面和800台面两种不同尺寸的机床,各个设备之间信息传递是否顺畅、接口是否互通、安全信号是否能够对接等——产线实施面临着更复杂的挑战;同时,考虑到中央刀具库也是与日本北村机床在全球的第一次合作交付。由此,为了尽可能缩短在优力克现场的调试时间,降低产线可能运行不畅带来的风险,Fastems技术团队将特别携带自行研发的模拟器设备赶赴产线机床设备商日本总部,对柔性线的运行过程进行全面的模拟测试,这一份全力“以客户为中心”的保障工作得到了优力克的充分肯定。

如果说《中国制造2025》出台、“供给侧改革”目标制定,是企业智能化转型之路上的外部推力,那么招人难、管人难、疫情不确定性、市场竞争日趋激烈,则是激发企业发展内驱动力的实际挑战,而无论如何,智能制造都已经成为必然趋势。吴建勇先生表示:“从引进先进的智能化设备,到上线ERP等数字化管理系统,再到如今投资Fastems柔性产线,我们智能转型的战略布局已经来到了关键点,这是一次全生产要素的协同配合,我们期望能借助Fastems在全球应用的丰富经验,在达成全面自动化生产的同时,也为公司与集团更深远的智改目标夯实基础、注入不竭动力。”