固态电池产业化,离我们还有多远?

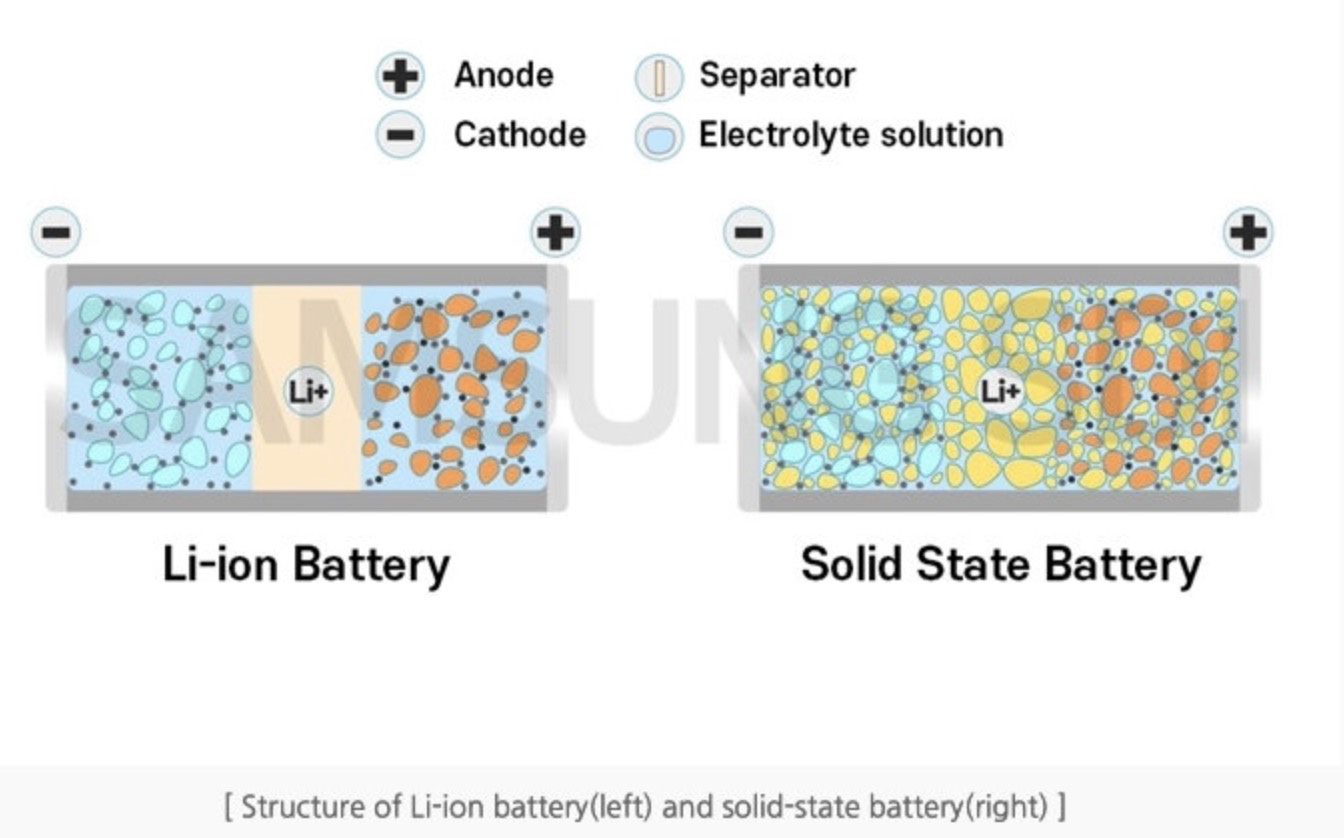

传统的液态锂电池又被科学家们形象地称为“摇椅式电池”,摇椅的两端为电池的正负两极,中间为电解质(液态)。而锂离子就像优秀的运动员,在摇椅的两端来回奔跑,在锂离子从正极到负极再到正极的运动过程中,电池的充放电过程便完成了。

固态电池的原理与之相同,只不过其电解质为固态,具有的密度以及结构可以让更多带电离子聚集在一端,传导更大的电流,进而提升电池容量。因此,同样的电量,固态电池体积将变得更小。不仅如此,固态电池中由于没有电解液,封存将会变得更加容易,在汽车等大型设备上使用时,也不需要再额外增加冷却管、电子控件等,不仅节约了成本,还能有效减轻重量。因此,固态电池被认为是电动汽车的理想的电池 ,近几年备受资本关注,并获得大量投资。

可固态电池的实际发展情况并不像我们想象的那样。专注新能源、电动汽车等领域的韩国研究机构SNE在下一代电池研讨会Next Generation Battery Seminar (NGBS)上,通过回顾当前的工业形势,指出所有固态电池的产业化仍然面临挑战,未来10年,其大规模生产可能都很难实现。

SNE首先指出了固态电解质在技术层面存在的问题。全固态电池如果从电解质的角度来分类,大致可分为硫化物基、氧化物基和聚合物基三类,然而每一类电解质都存在着不同的技术问题。

硫化物基电解质具有较好的离子电导率,但化学稳定性较差,在潮湿环境下易与空气中的水和氧气发生反应,产生有毒气体硫化氢。

氧化物基电解质虽然在空气中具有更好的稳定性,但对制造工艺要求很高,需进行高温烧结陶瓷工艺生产,这种制造方法能耗高且耗时长,且超薄固体电解质片的形式,在批量生产上更是十分困难。

而聚合物基电解质相对与其他两种电解质材料而言要容易制造的多,但问题在于,这类电解质在室温下只能提供10-7S/cm离子电导率,甚至远低于液态电解质10-3S/cm的常规离子电导率。此外,聚合物基电解质的耐高压型也较差,只能适配磷酸铁锂阴级,限制了应用聚合物基电解质电池的能量密度。

其次,高成本仍然是所有固态电池产业化的障碍。全固态电池的高成本主要由两个因素决定:

1)昂贵的原材料,如硫化锂,其价格是碳酸锂的五到十倍;

2)对纯度和制造环境的高要求导致制造投资高。

目前,所有固态电池的成本预计至少是锂离子电池的两倍。氧化物基和硫化物基电解质都是易碎的陶瓷材料,对大规模生产大尺寸电解质薄膜提出了挑战。

因此,所有固态电池大规模生产的初始阶段可能仅限于小规模,且仅适用于成本敏感度较低的领域。在实现大规模生产之前,需要更多的时间和努力。

在全固态电池开始大规模生产之前,作为过渡方案的半固态电池得到了广泛的应用。

人们希望它与全固态电池具有相同的优点,但事实是,半固态电池不能提高电池的安全性。在大多数半固态或混合电池中,固体电解质材料只是简单地涂覆在隔板或电极表面,而电池仍然含有并依赖液体电解质来转移锂离子。这意味着在半固态电池中无法避免由液体电解质引起的泄漏、热失控和爆炸等安全风险。

为什么要生产固态电池?

电动车如果想提高续航能力,需要增加电池的容量。如何做到呢?要么增加电池的数量,但这样即占地方,价钱也高。

固态电池比使用液体电解质溶液的锂离子电池具有更高的能量密度。20%的能量密度增加和更多的充电循环次数,成本也将显著降低。此外,它没有爆炸或火灾的风险,因此不需要为了安全而设置组件,从而节省更多空间来放置更多的活性材料,从而增加电池容量。

锂电池(左)和锂离子固态电池(右)结构图

而SNE认为,全固态电池如果想要提高能量密度,关键在于用锂金属负极代替石墨负极,而不是电解质的材料。这样一来,固态电解质反而存在劣势,因为固态电解质本身比液态电解质及隔膜厚数倍,势必对电池能量密度造成负面影响。因此如果能够应用锂金属负极,才是决定电池能量密度的关键。

电池负极材料的研究也是目前的关键之一,并且拥有使用锂金属、硅等材料代替石墨负极的多种技术路线。以硅负极为例,采用这种负极的锂电池能量密度可翻数倍,但同样存在问题,硅材料在发生反应时体积会严重膨胀与收缩,会影响电池的安全与使用寿命。

尽管所有的固态电池都受到了业界的广泛关注,但我们应该清楚,固态电池只能解决安全问题。另一方面,随着安全技术的不断提高,电池在现有液体电解液中的安全性能得到了极大的提高。通过对材料化学和电池结构的创新,即使使用液体电解质,锂金属电池也可以实现电池性能的全面改善,具有超高能量密度和安全性。它是在现有产业链的基础上发展起来的,为其大规模生产提供了坚实的产业基础。

因此,SNE认为,与其大肆宣传全固态电池的产业化,不如专注于即将推出的锂金属电池,并以其更高的能量密度性能促进产业化的发展。