特斯拉Model Y质量低谷:都怪一个被吹爆的新技术

最近特斯拉的这个宣传视频火了。

有汽车博主称赞这是特斯拉登峰造极的传播视频案例。

但当大伙在讨论这玩意到底用啥拍的,差评君却更关心这次柏林工厂里的造车技术。

比如下面这个当初被马斯克吹爆的?“?一体化压铸技术?”。

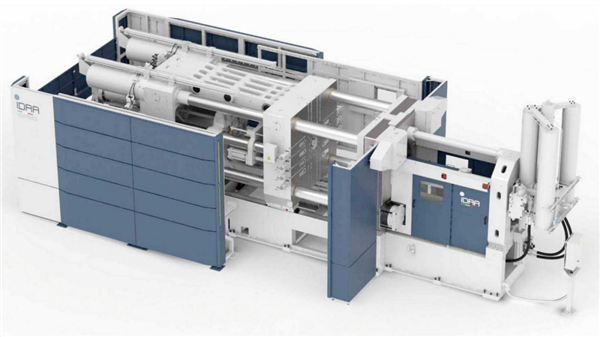

一体化压铸技术是指通过大吨位压铸机,将多个单独、分散的铝合金零部件高度集成,再一次成型压铸为 1-2 个大型铝铸件。

举个例子,手机工厂以前造那种翻盖抠电池的按键手机。需要把卡扣、后盖、电池啥的都造出来,然后由人工组装在一起。

而一体化成型工艺,直接可以?“?造?”?出一个边框后盖都连在一起的一体式外壳。

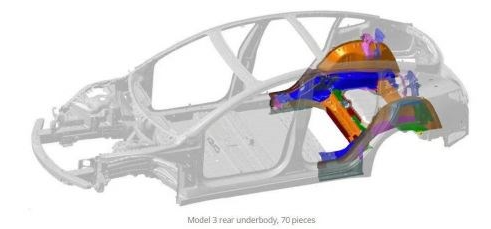

以前造一个 Model 3 后底板,如图所示的彩色部分。

需要先冲压出 70?多个零件,然后经过焊装、涂装和总装制造工艺,把这些零件拼在一起,组装成一个底盘后底板。这个过程大概需要?1-2 小时。

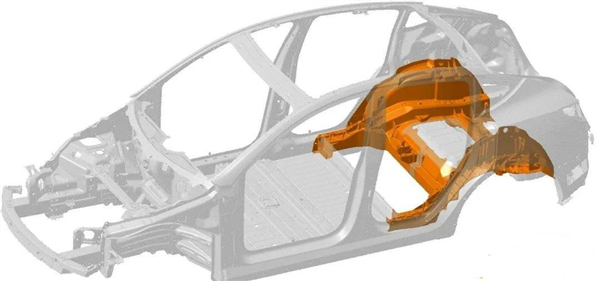

但是下面这个采用一体化压铸技术的 Model Y,把上面那个 70?多个零件变成了下面一个零件。

相比原来的?1-2 小时,这个压铸过程,只需要?45 秒?- 2 分钟。

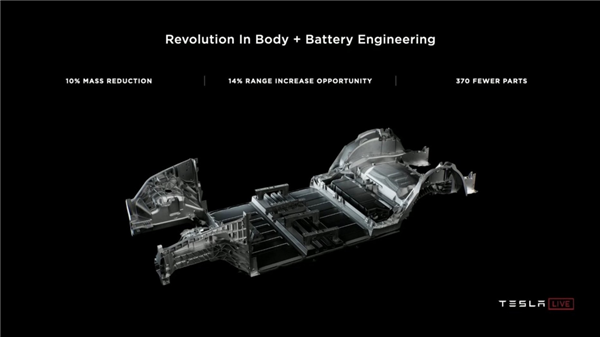

除了后底板,Model Y 车型的前舱和乘员舱也都将采用一体化压铸工艺,这几个大型压铸件可以替换原先 370?多个零件。

这样做,能使整车减重 10%。大伙都知道减重对于电动车意味着什么,续航直接提升 14%。

对于老马这样的?“?穷人?”?来说,一体化铸造技术还能降低 40%?的制造成本。

比如以前传统车企的焊装总工厂,投资一个厂大概要 10?个亿,一样的成本这钱能买 3 个超级压铸机,并且以后压铸机的价格还会更低。

人工方面,主流的汽车生产工厂焊装车间要配?200-300?名工人,一体式压铸车间只需要?20-30?名工人。

而且一台大型压铸机占地面积仅有 100?个平方,按马斯克的说法,采用大型压铸机,工厂占地面积也可以减少 30%。

马会计这波地方省了,钱也省了,产能也不错。怎么看这一体化压铸技术都是个香饽饽的?“?本子?”。

但其实是个烫手的山芋,快是快,但是品控很难把握。

一体式压铸形式上看,就像做月饼一样,馅往模具里一塞,一压就成了。

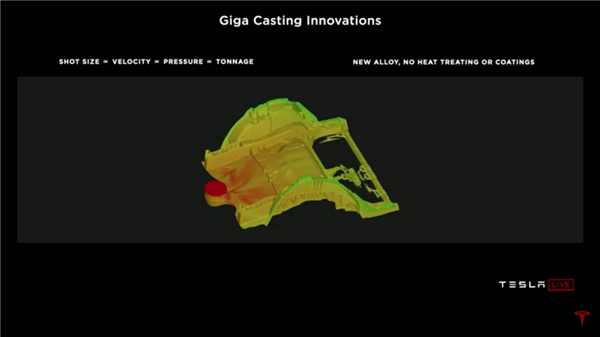

但想做出好的压铸件是相当考究,这行跟做芯片一样,相当考验?“?成品率?”。

比如,结构越复杂,或者说薄壁或壁厚变化较多的结构,越难搓出好的冲型。

这就好比是你想在月饼上雕刻出清明上河图,做个这样的模具就够难的。即便是磨具做精了,还有可能因为料没塞好或塞得不均匀,压出一个?“?馍?”。

除了工艺本身复杂以外,你还需要解决压铸程中的排气和冷却问题。

排气这事跟你手机贴膜一个道理。模具本身里面就可能有气泡,或者金属液体中含有气泡。这样会导致压铸的成品里有气泡,气泡会严重影响压铸件的强度。