4680电池:新造车和电池厂的“暗战”

4680电池+CTC的“新物种”,搅动动力电池江湖。

这是特斯拉8天内第三次上调售价。3月10日,特斯拉中国宣布,高配Model3高性能版,以及Model Y长续航版/高性能版,价格都上涨1万元;3月15日,Model3和Model Y部分车型上调价格,幅度在1.4万元到2万元。目前,所有调价车型的提车等待周期都在16-20周左右。

其实,不仅仅是特斯拉,3月以来,已有近20家新能源车企宣布提价,提价幅度在几千元到1万多元不等。这背后的原因,主要是因为近期镍、锂等原材料的价格上涨,比如碳酸锂的价格一年间,从5万元/吨,上涨到现在的50万元/每吨。

要进一步降低成本,一般有两种方式:一种是扩大原材料产能,相关企业已经开始大力扩产。但要产能真正落地还需要时间,无法解决短期问题;另一种方式就是在结构、材料等环节上做文章,通过设计、制作工艺来实现。

进入2022年以来,汽车行业备受关注的技术中,就有4680电池和CTC(电芯直接与底盘集成)。最新信息是,特斯拉2月中旬宣布,其已在位于加利福尼亚州的试点工厂生产了100万块4680电池。

发改委价格监测中心汽车行业首席分析师程晓东告诉极客公园,当前原材料价格暴涨,已经超出了很多企业的承受范围,所以都在考虑降本增效。4680电池契合了提升里程、降低成本的诉求,很多玩家都在布局。不过,目前来看,4680电池还处于试生产阶段,尚未真正进入大规模量产阶段。如何提高良品率,跨过制造工艺难关,将是未来的关键。

什么是4680电池?

4680电池,最早是由特斯拉在2020年9月的“电池日”上发布。所谓“4680电池”,简单说,就是电芯直径是46mm,高度为80mm的圆柱形电池。这是特斯拉研发的第三代电池,此前采用的是1865电池和2170电池。相比前两代电池,4680电池是更大个的圆柱三元电池。

松下为特斯拉打造的4680电池试制品

从原理上看,4680圆柱形电池的创新更多的是结构层面,不涉及材料体系。但从应用层面上,高镍高硅才能发挥出4680大圆柱的优势。相比方形电池,4680圆柱形电池热性能更优,内应力分布均匀。目前,在正负极材料方面,国内外4680没有太大的差异,主要以“高镍+石墨”、“高镍+硅碳/硅氧”为主,这也是当前行业内其他形状电芯的策略。

这也契合当下动力电池的发展趋势,三元电池在材料端,开始走向高镍低钴/无钴,这样能降低成本和减少原材料短缺带来的限制;在电池结构方面,从模组开始走向无模组方案,可以更充分地利用空间。

其实,这里隐藏了一个问题,特斯拉为什么选择4680电池,而不是其他规格呢?光大证券在研报中表示,4680实现了成本降低与体积降低(续航里程)的平衡。一方面,提高圆柱电池的尺寸,可以降低结构件等的成本,但降本的幅度会趋于平缓。2020年9月,马斯克曾介绍称,4680电池的能量密度提升了5倍,续航里程提升了16%,输出功率提升了6倍,并且成本还降低了14%。

另一方面,如果圆柱电池尺寸过大,空间的利用率就会降低,这就会降低电芯体积能量密度,进而会影响续航;同时,大电芯的散热问题,一直是困扰电池行业发展的重要难点。因此,在降本和续航的平衡上,4680被认为是一个“最优解”。

这里特别需要注意的是,最优解存在一个范围,4680泛指大圆柱电池的尺寸,也包括4695等其他型号。

特斯拉4680电池示意图

为了把4680电池真正落地,特斯拉采用了很多新技术,比如无极耳技术和电极干法工艺。这也让它在制作工艺上,却遇到了极大的挑战,其中电芯的一致性和量产问题,尤为突出。据了解,4680电芯相比2170直径增大两倍以上,容积是2170电芯的5倍,这带来的结果是,电芯的生产过程中可能出现电芯容量,以及电芯内阻的不一致性问题。

与此同时,这也直接影响了电池良品率。芝加哥大学教授孟颖(ShirleyMeng)曾表示,在干电极制造工艺的大规模使用方面,马斯克可能会经历一次“死亡谷”。除此之外,在开始量产之前,需要进行一个相当漫长的设备微调过程,“电池生产很困难,即使对有经验的供应商来说也是如此。”

现实也确实如此。根据IT之家的报道,在早些时候,4680电芯的良品率仅为20%,在经过不断的技术改良之后,良品率已提高至70%-80%。据了解,4680电芯的量产具有一定的难度,90%的良品率是实现量产的要求。

近期,相关厂商也在持续微调,提高电池良品率。日前,一份某电芯企业专家交流的纪要显示,截止到2021年11月,松下电池和LG新能源的4680电芯的良品率在80-90%左右,宁德时代的良品率在80%左右,其他维持在70%左右甚至更低。

特斯拉制造100万个4680电芯的消息,就是在这样的背景下产生。据业内人士测算,100万个电芯仅仅能装配1041辆Model Y,远远无法满足当前的市场需求。但这则消息,预示着4680电池即将进入真正量产阶段。

打开“新副本”

在产能规划上,自特斯拉2020年发布4680电池后,各大电池厂跟进布局。目前,国外方面,松下电池表示,预计2022年4月,将开始4680电池的试生产,但大规模量产的时间和地点尚未确定;韩国的LG新能源和三星SDI,对4680电池也非常积极。根据最新披露的信息,LG新能源和三星SDI都已经完成4680电池的样品开发,正在优化材料、产线等制造的良品率问题。

4680电池

国内方面,宁德时代、亿纬锂能、比克电池、蜂巢能源等多家电池企业也在积极布局。2022年2月,据财联社援引BusinessKorea称,宁德时代、亿纬锂能、比克电池今年将投入量产4680电池。

其中,亿纬锂能和比克电池正积极扩建厂房。据了解,2021年11月,亿纬锂能发布公告称,将在荆门投资建设20GWh大圆柱电池产能项目。据业内人士分析,亿纬锂能20GWh大圆柱电池项目,主要为4680和4695大圆柱电池生产线,预计其4680大圆柱部分产线将分步建成投产。

随着4680电池接近量产,它可能会打开动力电池行业的“新副本”,冲击目前的竞争格局。

天风证券研报表示,宁德时代将几个方壳电芯的壳体优化掉,变成卷芯并联在一起降低成本;但和4680级联比起来,大方壳电芯由于阻抗很难下降,在成本相似条件下,快充会弱于4680电芯,4680电芯可以满足对续航里程和充电体验均有要求的终端消费者。

根据韩国市场研究机构SNE的数据显示,2021年,装机量最高的前十家企业中,共有6家中企、3家韩企,松下成为仅存的日企。其中,宁德时代全球装机量达到96.7GWh,市场占有率为32.6%,位列全球第一。LG新能源(20.3%)和松下(12.2%)紧随其后,它们被认为是第一梯队。

值得一提的是,前三名在2020年的市场份额还较为接近,分别为24.6%、23.4%、18.4%,但在2021年度发展速度不同,差距有所拉大。比亚迪、SKOn、三星SDI、中创新航、国轩高科、远景动力、蜂巢能源分列四至十位。

接下来,动力电池的排位,可能会有进一步的变化和调整。

未来“黑科技”

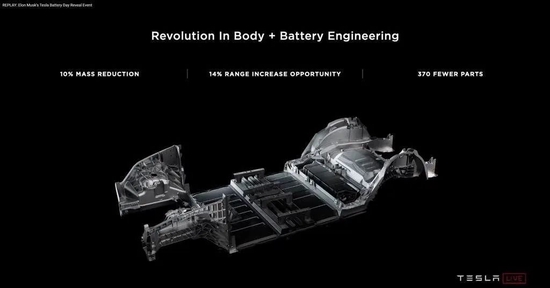

在2020年9月的电池日上,特斯拉除了发布了4680电芯外,还发布了全新的整包封装技术CTC(CelltoChassis),也就是取消电池包(Pack)设计,直接将电芯或模组安装在车身上。马斯克曾表示,采用了CTC技术后,配合一体化压铸技术,可以节省370个零部件,为车身减重10%,将每千瓦时的电池成本降低7%。

特斯拉未来车体架构图

这也就意味着,电池既是能源设备,也是结构本身。CTC把电池组作为车身结构的一部分,连接前后两个车身大型铸件,取消原有座舱底板,取代以电池上盖,座椅直接安装在电池上盖上。与此同时,CTC技术也并非仅适用4680电芯,同样适用其2170电芯,预计未来还会兼容其它尺寸电芯。

相比传统结构,CTC无疑是物理层面的巨大创新。传统做法,是将若干电池单体(cell)组成模组(Batteries),若干模组构成电池包(Pack)。现今主流的CTP技术,是从单体到电池包(celltopack),跳过模组,直接组成电池包,增加空间利用率,进而提升能量密度。国内主要有两种路线:一种是以比亚迪刀片电池、蜂巢能源L6006条电池为代表的完全无模组方案;另外一种是以宁德时代为代表的以大模组代替小模组的方案。

从电池模组到CTP,再到CTC,背后反映的是电池系统集成化的趋势。不过,CTC并非CTP的简单延伸。CTP并没有突破PACK本身,电池企业和专业PACK企业可以独立完成开发。但CTC的出现,将突破PACK的限制,直接涉及到汽车底盘,是电池企业、专业PACK企业难以独立开发的。

这带来的结果,可能是商业模式和分工协作的重新调整,主导权逐渐向车企转移。业内人士表示,CTP是电芯厂向整车厂夺回pack的产值,CTC则是整车厂向电芯厂抢话语权的手段。

国海证券研报表示,CTC将改变新能源汽车产业链分工,未来的产业趋势将围绕三个方面展开:一个是具备技术研发优势的整车企业,将掌控更多CTC主导权;另一个是主打自动驾驶等以轻资产运营的整车厂商,将交由第三方主导CTC开发;还有就是,在第三方主导CTC开发场景下,底盘厂商将与电池厂商展开竞争合作。

虽然CTC高度集成是未来的方向,但它的具体落地有自己的节奏。从目前方案来看,4680+CTC将主要应用于高端车;宁德时代方形CTP、比亚迪刀片CTP,以及蜂巢能源“6条”电池LCTP三类,将主要应用于中端车型。这主要是因为,圆柱比方形更适配高镍三元。相比之下,铁锂化学性质稳定,对散热和热失控要求较三元低,因此方形CTP非常契合铁锂体系的电池。

同时,4680+CTC方案,将有利于电池厂大规模高效率生产标准化产品,主机厂主导应用设计,在后端话语权增加。未来,尚未与电池头部企业深度捆绑的车企,可能会主动接受4680大圆柱电池。

随着新能源汽车的不断渗透和演进,未来肯定会出现更多的“黑科技”。但新技术的落地,并非一蹴而就,需要一定的时机和节奏。谁能把握好它,就能在未来抢占先机。