基于高性能MEMS传感器+云端监测分析系统赋能机器大健康时代

21世纪是人类追求健康的世纪,科技水平的提高也带来了医疗手段的进步,越来越多的人选择了佩戴可穿戴设备,随时随地监测身体数据是否异常,从以前的“有病治病”到现在的“未病先治”,开启了人类的大健康时代。

都说人体是一台精密的机械,既然能有可穿戴设备帮人预防疾病,那么是否能有帮助机器提前发现故障,防患于未然的解决方案呢?答案是肯定的,振动监测传感器可以精确获取机器数据,提前消除机器的亚健康,提高产品精度、减少次品,帮助机器从带病作业、有问题再解决的方式转向健康保障、预防宕机的新模式。本文就以高性能模拟技术提供商ADI的高精度、超低噪声MEMS传感器为例,看机器的大健康发展如何实现。

如何实现机器健康监测

事实上与灵敏电子元器件制造业一样,过程监控在高价值设备的生产设施中同样及其重要,装配线的细微变化可能会导致工厂产量减少,最终设备的主要技术参数变化等。传统的方法是利用手持式振动探头进行检测,如下图所示。这种方法的一个主要缺点是不能进行可重复测量,探头位置或角度稍有改变,就会产生不一致的振动剖面,从而难以进行精确的时间比较,同时还有无法实时指出振动偏移这一局限性。

传统采用的设备变化监控方法缺乏可重复性和可靠性

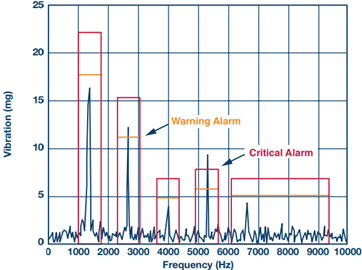

此外,工厂设备通常有多种振动源(轴承缺陷、不平衡和齿轮啮合),其中包括设计带来的振动源,例如在正常工作过程中产生振动的钻孔机或压制机。振动曲线较复杂、有时间偏移,并且易受设备、材质和位置的变化影响。基于时间的分析会产生一个综合所有这些振动源的复杂波形,如果不进行快速傅里叶变换(FFT)分析,它提供的信息难以辨别。

虽说借助嵌入式FFT功能,自主传感器可实现实时通知,许多既有解决方案也能够以压电传感器为基础实现,但通常而言其集成度非常低,需要依赖FFT外部计算和分析。这不仅使得实时通知毫无可能,而且将大部分额外设计工作推给了设备开发人员。如果传感器内嵌FFT分析功能,就能即时确定振动偏移的具体来源,但从完全集成的传感器开始开发,也需花费开发人员6至12个月的开发时长。还有另一大问题是该解决方案大部分都只有模拟输出,这会导致信号在传输过程中衰减,而且离线数据分析非常复杂。

带可编程滤波和调谐控制功能的嵌入式FFT分析

最关键的是需要进行振动监控的大多数工业设备也往往存在于高噪声、时刻保持运动,无法接近、甚至危险的工作环境中。因此,业界迫切希望降低接口电缆的复杂性,并且在数据源头端执行尽可能多的数据分析工作,以便捕捉到尽可能准确的设备振动状态信息。

高性能MEMS传感器——机器健康监测关键

MEMS传感器在结构健康监测中起着决定性作用。它们可用于测量倾斜度变化、振动分析以及线性或圆周运动——即使在极端条件下也能测量,可以更好地利用可用资源并帮助避免服务故障和中断。ADI公司作为MEMS创新产品的先行者,专门针对工业条件监测应用而设计的高频率、低噪声MEMS传感器,无惧高冲击和高振动的环境,可在状态监控应用中尽早检测出机器故障,深受全球市场领先公司的欢迎。

ADI 高性能MEMS传感器应对更加鲁棒的应用场景

支持结构健康监测的高级特性对于状态监控和结构健康监测,测量范围是一个重要参数。例如,在加速度峰值为几个g的应用中,2g范围的传感器就足够了。但是,工业自动化设备器件常常工作在受到强烈振动和冲击的环境中,会导致传感器饱和。一旦饱和,就不可能测量出正确的加速度。在ADI的MEMS传感器产品中有50-500各种g值。g值高的可以做振动监测,使得预防性设备健康维护成为可能!其中ADXL1001和ADXL1002是ADI推出的两款专门针对工业条件监测应用而设计的MEMS加速度计,能够在具有两个满度范围选项的拓展频率范围内提供超低的噪声密度(分别是 30 μg/√Hz 和 25 μg/√Hz ),以及承受高达 10,000 g 的外部冲击,所以目前市面上旋转机械中发生的主要故障(如套筒轴承损坏、对准误差、不平衡、摩擦、松动、传动装置故障、轴承磨损和空化)都在ADXL100x系列状态监控加速度计的测量范围以内。

除此之外,ADXL1001和ADXL1002还拥有集成的全静电自检 (ST) 功能和超范围 (OR) 指示器,可以提供先进的系统级功能并可用于嵌入式应用。在功耗方面,凭借 3.3 V 至 5.25 V 的单电源供电,ADXL1001/ADXL1002 还允许进行无线感测产品设计。

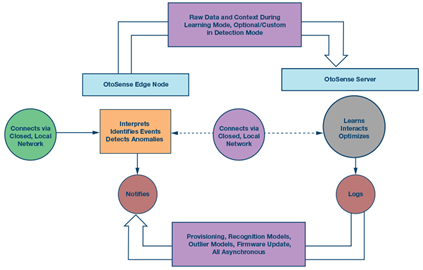

解读设备声音与振动,ADI OtoSense系统带来体检报告

事实上,除了提供用于监测设备状态的组件、模块之外,ADI团队在过去20年里一直致力于理解人类是如何解读声音和振动,并研发了一套设备健康监测系统 —— OtoSense。该系统旨在使声音和振动专业知识在任何设备上都持续可用,且无需连接网络来执行异常检测和事件识别。

因为在ADI团队看来,将声音、振动和原因结合起来实施诊断人工需要花费大量时间,而具备经验丰富的技工人员和工程师却又是稀缺资源。于是便有了OtoSense系统。

此外,在与专家之间的日益接触下OtoSense系统还能够不断进化,可帮助检测人员实现从异常检测到日益复杂的诊断。目前,在航空航天、汽车和工业监测应用中,OtoSense技术被越来越多地用于设备健康监测,尤其是在复杂设备方面该技术表现出了不错的性能。

结语

数字时代的到来促使工业制造向着智能化发展,集成式的“智能节点”解决方案可以为低成本设备提供经济有效的条件状态监测,通过有计划的维护最大限度地减少停机时间。采用ADI更小、更低成本的低功耗MEMS传感器支持实现高集成度嵌入式解决方案,助力机器大健康时代到来。