光刻机技术到底是谁发明的?

Emmm...问题问得好,但谁都答不好。

有人认为现代光刻技术可以追溯到190年以前,1822年法国人Nicephore niepce开展的各种材料光照实验。

有人认为全球光刻巨头ASML的EUV光刻机是全球半导体人才的智慧结晶,并非具体谁发明的技术!

也有人得加个前提条件才能好好回答。比如:浸润式光刻机技术算是林本坚...

今天,让我们一起来追溯光刻机的诞生往事~

最早的光刻

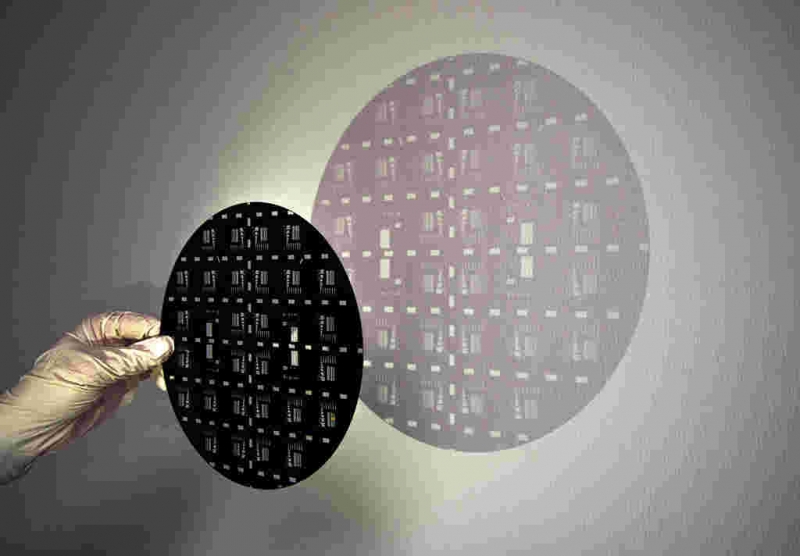

在集成电路的制造过程中,有一个重要的环节——光刻,正因为有了它,我们才能在微小的芯片上实现功能。

现代光刻技术可以追溯到190年以前,1822年法国人Nicephore niepce在各种材料光照实验以后,开始试图复制一种刻蚀在油纸上的印痕(图案),他将油纸放在一块玻璃片上,玻片上涂有溶解在植物油中的沥青。经过2、3小时的日晒,透光部分的沥青明显变硬,而不透光部分沥青依然软并可被松香和植物油的混合液洗掉。通过用强酸刻蚀玻璃板,Niepce在1827年制作了一个d’Amboise主教的雕板相的复制品。

Nicephore niepce

但Niepce的发明在100多年后,即第二次世界大战期间才第一应用于制作印刷电路板,即在塑料板上制作铜线路。

1961年,光刻法被用于在Si上制作大量的微小晶体管,当时分辨率5um。

之后,光刻技术正式登上推动集成电路发展的大舞台。

1960年代的接触式光刻机、接近式光刻机;1970年代的投影式光刻机;1980年代的步进式光刻机;再到步进式扫描光刻机,浸入式光刻机和现在的EUV光刻机,设备性能不断提高,推动集成电路按照摩尔定律往前发展。

光刻机——站在科学先驱的肩膀上

在很多人认知里,光刻机似乎始于伟大的企业ASML,或者更准确来说是其前身,但是,从来没有哪项革命性的技术是突然间蹦出来的,必然是需要经过一段甚至长久的研究与开发阶段才得出诞生。只是在技术成熟,真正产品上市,面向大众前,无人知晓而已!

光刻机是半导体生产制造的主要生产设备之一,也是决定整个半导体生产工艺水平高低的核心技术机台。半导体技术发展都是以光刻机的光刻线宽为代表。

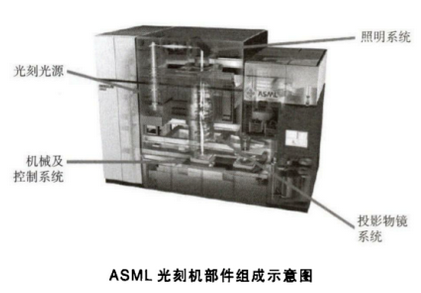

一台光刻机包含了光学系统、微电子系统、计算机系统、精密机械系统和控制系统等构件,这些构件都使用了当今科技发展的尖端技术。光刻机通常采用步进式(Stepper)或扫描式(Scanner)等,通过近紫外光(Near Ultra-Vi—olet,NUV)、中紫外光(Mid UV,MUV)、深紫外光(DeepUV,DUV)、真空紫外光(Vacuum UV,VUV)、极短紫外光(Extreme UV,EUV)、X-光(X-Ray)等光源对光刻胶进行曝光,使得晶圆内产生电路图案。

光刻机作为集成电路制造中最精密复杂、难度最高的设备,制造难度堪比原子弹,从来就不是一个人便能做成了,而是整个人类智慧的结晶。是每代科学家站在先驱的研究基础上,一点一点改进出来的。

1947年,贝尔实验室发明了第一只点接触晶体管,取代了真空管技术,从此光刻技术开始了发展。

1958年德州仪器的杰克基尔比提出和发明了锗基底扩散工艺的集成电路,1959年仙童半导体的诺伊斯发明了硅基底平面工艺的集成电路。硅集成电路成为市场选择的主流,二者都做出了巨大的贡献,并称为集成电路之父!

1959年,世界上第一架晶体管计算机诞生,提出光刻工艺,仙童半导体研制世界第一个适用单结构硅晶片。

1960年代,仙童提出CMOS IC制造工艺,第一台IC计算机IBM360,并且建立了世界上第一台2英寸集成电路生产线,美国GCA公司开发出光学图形发生器和分布重复精缩机。

1970年代,GCA开发出第一台分布重复投影曝光机,集成电路图形线宽从1.5μm缩小到0.5μm节点。

1980年代,美国SVGL公司开发出第一代步进扫描投影曝光机,集成电路图形线宽从0.5μm缩小到0.35μm节点。

1990年代,n1995年,Cano着手300mm晶圆曝光机,推出EX3L和5L步进机;ASML推出FPA2500,193nm波长步进扫描曝光机。光学光刻分辨率到达70nm的“极限”。

光刻曝光光源是光刻机的核心部分。

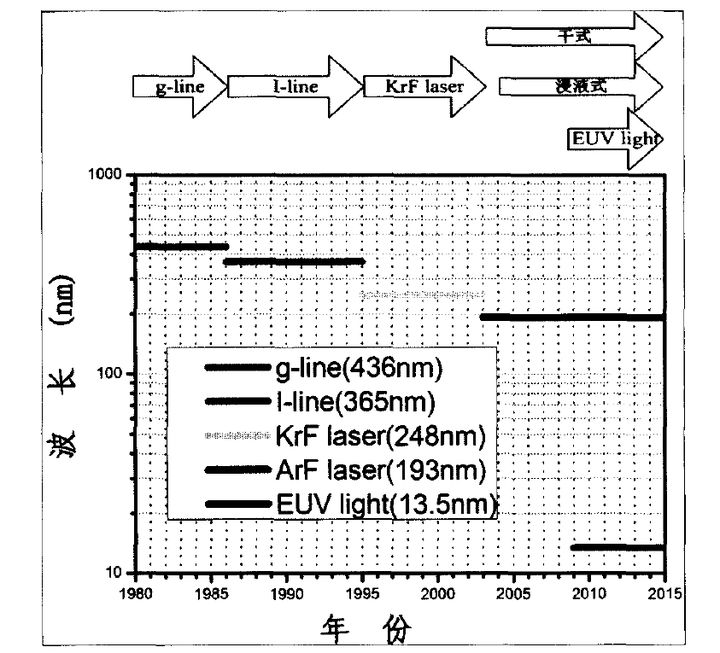

在1960年代,半导体芯片制造商主要使用可见光作为光源。

到了1980年代,光刻主要应用高压放电汞灯产生的436纳米(G线)和365纳米(I线)作为光源。汞灯普遍应用于步进曝光机,从而实现0.35微米的特征尺寸。

1982年,IBM的Kanti Jain开创性的提出了“excimer laser lithography(准分子激光光刻)”,现在准分子激光光刻机器(步进和扫描仪)在全球集成电路生产中得到广泛使用。应用的主要光源从KrF准分子激光器248纳米激光,ArF准分子激光器193纳米激光到F2准分子激光器157纳米激光。但当光源波长发展到157纳米,由于光刻胶和掩膜材料的局限,图形对比度低等因素,使得157纳米光刻技术的发展受到很大限制。

2002年,台积电林本坚研究出以水作为介质的193纳米浸润式光刻技术,使工艺节点达到28nm。而要进到更高端制程时,就必须采用辅助的多重曝光,使用浸液式光刻+多重图形曝光的193nm ArF光刻机将工艺缩小到10nm。

之后,下一代技术的代表EUV出现了,不需要多重曝光,一次就能曝出想要的精细图形,没有超纯水和晶圆接触,在产品生产周期、OPC的复杂程度、工艺控制、良率等方面的优势明显,让7nm、5nm成为成为现实,剑指2nm。

再拿最先进的EUV光刻机来说。

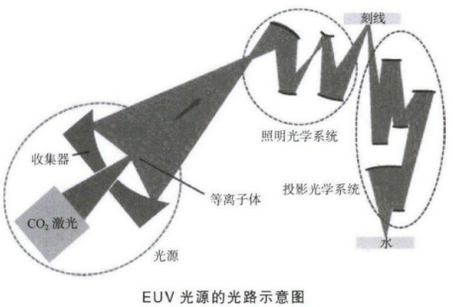

EUV光刻机有三大核心,分别为物镜系统、激光系统和工作台!

EUV光刻机的物镜系统,采用的是德国卡尔蔡司的光学镜头(集成了多种反光镜和光学部件);拥有170多年历史的德国蔡司公司,每年好像只能造出几十套顶尖的光刻机镜头!

EUV光刻机采用的是波长为13.5nm的紫外线作为光源,可以用于7nm光刻工艺需求,甚至是更先进的光刻工艺需求!极紫外线是指通过通电激发紫外线管的K极,然后放射出紫外线。

因此,EUV光刻机并非是由一家企业独立研制出来的,而是全球数十个国家的数百家半导体企业共同造出来的!

光刻机制造商更像是系统集成商,通过整合拼装,将十几个子系统和8000多个零配件集成在一起!

全球范围内,没有任何一家光刻机制造商能够独立造出光刻机。ASML不行,尼康和佳能不行,上海微电子也不行。

光刻机是全球半导体人才的智慧成果!

光刻技术的重要推手——ASML

提到光刻机,没有人不知道ASML。

光刻机具有高度的技术与资金门槛。能生产高端光刻机的厂商非常少,以荷兰ASML、日本Nikon、和日本Canon三大品牌为主。德国SUSS、美国MYCRO、以及中国部分品牌,能提供低端的接触式与接近式光刻机;上海微电子(SMEE)也已研制出中端投影式光刻机。但到14nm及以下制程,目前只有ASML的设备被晶圆业者用来投入量产,独步全球。

ASML是光刻技术的重要推手。

最早的光刻机采用接触式曝光,掩模直接贴在晶圆片上来进行曝光,容易有制程污染与掩模寿命问题;后来的接近式光刻机,利用气垫在掩模和硅片之间制造微小空隙,但也影响了成像精度。

一直到80年代的扫描投影曝光,利用光学镜头来调整距离与改善成像质量,才能做到微米(μm)以下的精度。

ASML在1986时推出步进式(stepper)光刻机,提高掩模的使用效率与光刻精度,将半导体工艺制程向上提升一个台阶。

同时在2001年推出采用双工作台设备,大幅提高工作效率与精度,成为市占率大幅提升的关键。

2002年开始,ASML联手台积电,使用林本坚研发的浸润式技术研发光刻设备,在原有光源条件下缩短光波波长,获得更好分辨率与更小曝光尺寸。

2007年,ASML首推193nm浸没式(湿式)系统,效果优于157nm光源的设备,成功将90nm制程提升到65nm,彻底打败选择干式蚀刻路线的尼康与佳能,自此确立了在光刻设备的龙头地位。直到现在,所有量产的65纳米以下制程的芯片,都在用这个193纳米浸润式光刻机。

但浸润式光刻机总有极限。使用浸没式+两次图形曝光的ArF光刻机,工艺节点的极限是10nm。

2013年,ASML EUV光刻设备研发成功,光源波长22nm,让光刻技术逐步推进。

2017年,ASML EUV光刻设备采用13nmEUV作为光源,超短波长使7nm以下特征尺寸曝光得以实现。

结语:

光刻技术是促进集成电路及相关产业发展的关键技术。10年前一根512兆字节的内存条价格为几百元,目前同样价格买到的内存条可存储16~32吉字节。今天一个中档手机的计算性能,超过了10年前的个人微机,并以摩尔定律预计的速度在增长。

光刻技术的发展大大提高了芯片的计算速度和存储量,也在改变着人们的生活。而这一切,都离不开所有致力于光刻技术研究的科学英雄们。