基于机器人的发动机支架焊缝检测平台正式投用

近日,航空工业昌飞基于机器人的发动机支架焊缝检测平台正式投入使用。

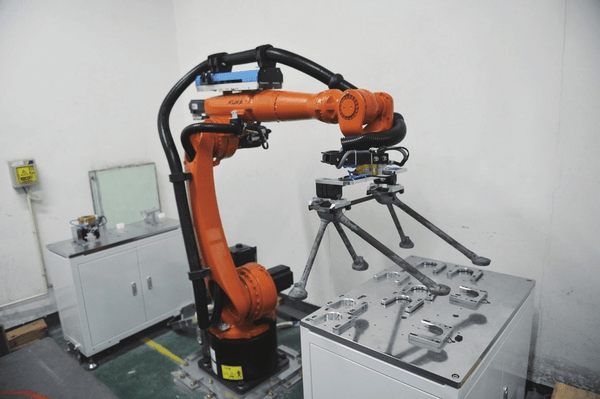

机器人精准抓取发动机支架零件

该平台主要依托自动化、智能化技术,运用机器人的灵活性及精确定位,通过程序控制实现复杂零件自动调姿、高效完成发动机支架零件焊缝多点自动检测的目的,打破了传统手工检测工艺方法,发动机支架焊缝检测效率提高了2倍以上,为直升机关重件焊缝检测水平提升奠定了坚实基础。

发动机支架是直升机发动机安装的关重承力件,其结构由多根管件支臂与接头焊接而成,焊接质量直接影响飞机飞行安全,因此直升机发动机支架焊缝检测是排查焊接质量或缺陷的重要环节。昌飞公司目前各型机发动机支架结构为异型,其中最复杂的零件为7个接头与6根支臂的组焊,焊点12个,检测次数高达24次。面对直升机发动机支架焊缝检测难、效率低、精准度不高等难题,昌飞公司工程技术部迅速成立了以工装设计所非标设计室副主任杜亚维为负责人的项目攻坚团队。团队成员从产品状态梳理及特性分析着手,借助先进自动化技术,经过几番论证分析,制定了一套运用机器人的灵活性及精确定位、程序控制来实现复杂零件多点检测的总体方案。项目实施中,团队成员在现有条件的基础上,让工装助力提质增效,满足通用性要求,既达到降低成本的效果,又能实现按照必要功能总体设计要求开展工作。

历时6个多月,项目攻关团队成功研制出基于机器人的发动机支架焊缝检测平台并正式投入使用。该平台可兼容多种产品的精准定位,可与检测设备进行数据交互,机器人可根据不同产品或相同产品不同位置进行定位和装夹,以满足不同产品不同位置装夹,稳定可靠地实现发动机支架抓取检测全过程控制,达到自动调姿、自动检测的目的。

“以前,我们在检测直升机发动机支架焊缝时,常常采取手工调整角度的作业方式,通过简易木质托块或其他物品调整测量角度,费时费力,效率低、一致性差,而且难以保证零件在X检测设备成像的精度要求,往往需要反复多次调整角度后再次检测,还会直接影响零件合格率。现在,动动鼠标,启动程序,几十秒就能完成一个点的焊缝检测,几分钟就能完成一件发动机支架的检测,在提质增效上为我们解决了大问题。”检测站操作工余伟感慨道。